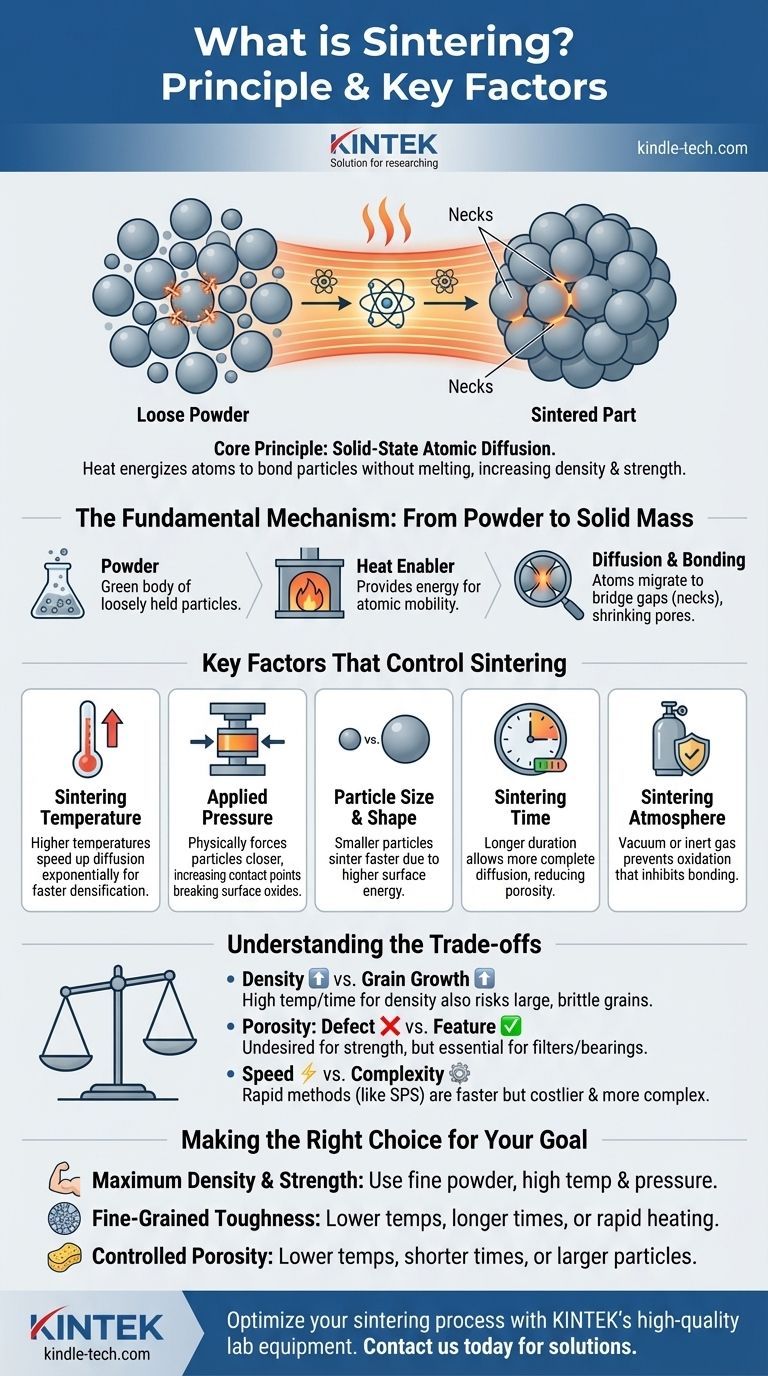

Em sua essência, a sinterização é um processo de tratamento térmico que transforma uma coleção de partículas individuais em um objeto sólido e denso. Isso é alcançado pela aplicação de calor e, frequentemente, pressão, mas crucialmente, a temperaturas abaixo do ponto de fusão do material. Em vez de derreter e fundir, os próprios átomos migram através das fronteiras das partículas, unindo-as efetivamente em uma única massa coerente.

O princípio central da sinterização não é a fusão, mas sim a difusão atômica em estado sólido. Ao energizar os átomos com calor, o processo reduz o espaço vazio entre as partículas, ligando-as diretamente para aumentar a densidade e a resistência do material.

O Mecanismo Fundamental: Difusão Atômica

A sinterização é um processo fascinante que ocorre em nível microscópico. Entender como o pó solto se torna uma peça sólida é fundamental para controlar o resultado.

Do Pó a uma Massa Coerente

O ponto de partida é uma massa de partículas individuais, frequentemente compactadas em uma forma desejada chamada "corpo verde". Neste estágio, as partículas são mantidas juntas apenas por forças mecânicas fracas, e o objeto tem baixa resistência.

O Papel do Calor como Facilitador

O calor fornece a energia crítica para a sinterização. Ele não derrete o material, mas faz com que os átomos dentro da estrutura da partícula vibrem e se tornem móveis o suficiente para se mover. Essa mobilidade é a chave para todo o processo.

Como os Átomos Preenchem as Lacunas

Onde duas partículas se tocam, existe uma fronteira. Com energia térmica suficiente, os átomos começam a migrar ou difundir através dessa fronteira. Esse movimento forma lentamente uma ponte sólida, ou "pescoço", entre as partículas. Com o passar do tempo, esses pescoços crescem, aproximando os centros das partículas e encolhendo gradualmente os poros vazios entre elas.

Fatores Chave que Controlam o Processo de Sinterização

Para alcançar o resultado desejado, os engenheiros de materiais devem manipular precisamente várias variáveis. Cada fator tem um impacto direto nas propriedades finais da peça sinterizada.

Temperatura de Sinterização

Este é o fator mais dominante. Temperaturas mais altas aumentam a taxa de difusão atômica exponencialmente, levando a uma densificação mais rápida e completa. No entanto, a temperatura deve permanecer abaixo do ponto de fusão do material.

Pressão Aplicada

A aplicação de pressão externa força fisicamente as partículas a ficarem mais próximas. Isso aumenta o número de pontos de contato onde a difusão pode ocorrer e pode ajudar a quebrar quaisquer camadas de óxido de superfície que possam inibir a ligação.

Tamanho e Forma da Partícula

Partículas menores sinterizam mais rapidamente e em temperaturas mais baixas. Isso ocorre porque uma maior proporção de seus átomos está na superfície, criando uma força motriz maior para o sistema reduzir sua energia superficial total ao se ligarem.

Tempo de Sinterização

A sinterização não é instantânea. A difusão requer tempo. Uma duração mais longa na temperatura de sinterização permite que o processo de difusão continue, reduzindo ainda mais a porosidade e aumentando a densidade e a resistência do objeto final.

Atmosfera de Sinterização

O gás que envolve o material durante a sinterização é crítico. Um vácuo ou um gás inerte (como argônio) é frequentemente usado para prevenir a oxidação, o que pode interferir no processo de ligação. Em alguns casos, uma atmosfera reativa é usada para alcançar mudanças químicas específicas.

Entendendo os Compromissos

A otimização do processo de sinterização sempre envolve o equilíbrio de fatores concorrentes. Não existe uma configuração única "ideal"; os parâmetros ideais dependem inteiramente das propriedades desejadas do produto final.

Densidade vs. Crescimento de Grão

Embora altas temperaturas e longos tempos sejam excelentes para alcançar a densidade máxima, eles também incentivam o crescimento de grão. Este é um fenômeno em que grãos cristalinos menores dentro do material se fundem em grãos maiores. Grãos excessivamente grandes podem frequentemente tornar um material mais quebradiço, portanto, há um compromisso entre alcançar a densidade total e manter uma microestrutura fina e forte.

Porosidade: Defeito ou Característica Desejada?

Em muitas aplicações, como peças estruturais de aço, a porosidade é um defeito a ser eliminado. No entanto, em outros casos, é o resultado desejado. A sinterização é usada para criar metais porosos para filtros ou mancais autolubrificantes, onde o espaço vazio controlado é essencial para a função da peça.

Velocidade vs. Complexidade

A sinterização convencional em um forno é um processo relativamente lento. Técnicas avançadas como a Sinterização por Plasma de Faísca (SPS) podem densificar materiais em questão de minutos. O compromisso é um aumento significativo no custo e na complexidade do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de sinterização ideal é ditada pela aplicação pretendida do componente final. Sua abordagem deve ser adaptada para alcançar as propriedades específicas de que você precisa.

- Se o seu foco principal é densidade e resistência máximas: Use pós de partida finos e uma combinação de alta temperatura e pressão suficiente para eliminar o máximo de porosidade possível.

- Se o seu foco principal é preservar uma microestrutura de grão fino para tenacidade: Considere temperaturas de sinterização mais baixas por tempos mais longos ou investigue técnicas avançadas de aquecimento rápido que limitem o tempo disponível para o crescimento de grão.

- Se o seu foco principal é criar uma estrutura porosa controlada: Use deliberadamente temperaturas mais baixas, tempos mais curtos ou partículas de partida maiores para alcançar a ligação parcial sem fechar completamente as lacunas entre elas.

Em última análise, dominar a sinterização é entender e controlar o movimento atômico para construir materiais mais fortes a partir da partícula.

Tabela Resumo:

| Fator | Influência Principal na Sinterização |

|---|---|

| Temperatura de Sinterização | Impulsiona a taxa de difusão atômica; temperaturas mais altas aumentam a velocidade de densificação. |

| Pressão Aplicada | Força as partículas a ficarem mais próximas, aumentando os pontos de contato e auxiliando a ligação. |

| Tamanho e Forma da Partícula | Partículas menores sinterizam mais rápido e em temperaturas mais baixas devido à maior energia superficial. |

| Tempo de Sinterização | Durações mais longas permitem uma difusão mais completa, aumentando a densidade e a resistência. |

| Atmosfera de Sinterização | Previne a oxidação (por exemplo, vácuo, gás inerte) ou possibilita reações químicas específicas. |

Pronto para otimizar seu processo de sinterização para um desempenho superior do material? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo fornos de sinterização e ferramentas de manuseio de pó. Nossos especialistas podem ajudá-lo a selecionar o equipamento certo para atingir seus objetivos específicos, seja densidade máxima, porosidade controlada ou uma microestrutura de grão fino. Entre em contato com nossa equipe hoje para discutir as necessidades de sinterização do seu laboratório e descobrir como as soluções da KINTEK podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como um forno mufla de laboratório garante precisão na determinação de cinzas de biomassa? Otimize sua análise de materiais

- Qual é o papel de um forno de caixa no processamento de Na3PS4? Aprimorar a Condutividade Iônica e a Cristalização do Material

- O que faz a desaglomeração (debinding)? Desvende a Chave para o Sucesso na Fabricação de Peças Metálicas e Cerâmicas

- Por que é necessário um forno de sinterização de alta temperatura para a fabricação de pastilhas de eletrólito sólido LAGP? Funções Chave da Sinterização

- Como a uniformidade térmica de um forno mufla afeta a liga SA508? Domine a Precipitação de Carbonetos e a Resistência à Fadiga

- O que é mufla em um forno mufla? A Chave para o Processamento de Alta Temperatura Livre de Contaminação

- O que é um forno industrial? Obtenha aquecimento preciso e uniforme para aplicações industriais e de laboratório

- Qual o papel de um forno de alta temperatura no tratamento de aço AFA? Domine a Homogeneização Precisa da Microestrutura