Em sua essência, a Deposição Química a Vapor (CVD) é um processo de construção de uma camada de material sólido a partir de um gás. Fundamenta-se no princípio de uma reação química controlada. Precursores químicos gasosos são introduzidos em uma câmara onde reagem ou se decompõem em uma superfície aquecida — o substrato — depositando um filme sólido, fino e não volátil sobre ele, enquanto os subprodutos gasosos são removidos.

O princípio fundamental da CVD é uma transformação química controlada, e não uma simples mudança física. Em vez de meramente condensar um vapor em uma superfície, a CVD usa energia, tipicamente calor, para decompor os gases precursores e formar um material sólido completamente novo diretamente sobre o substrato.

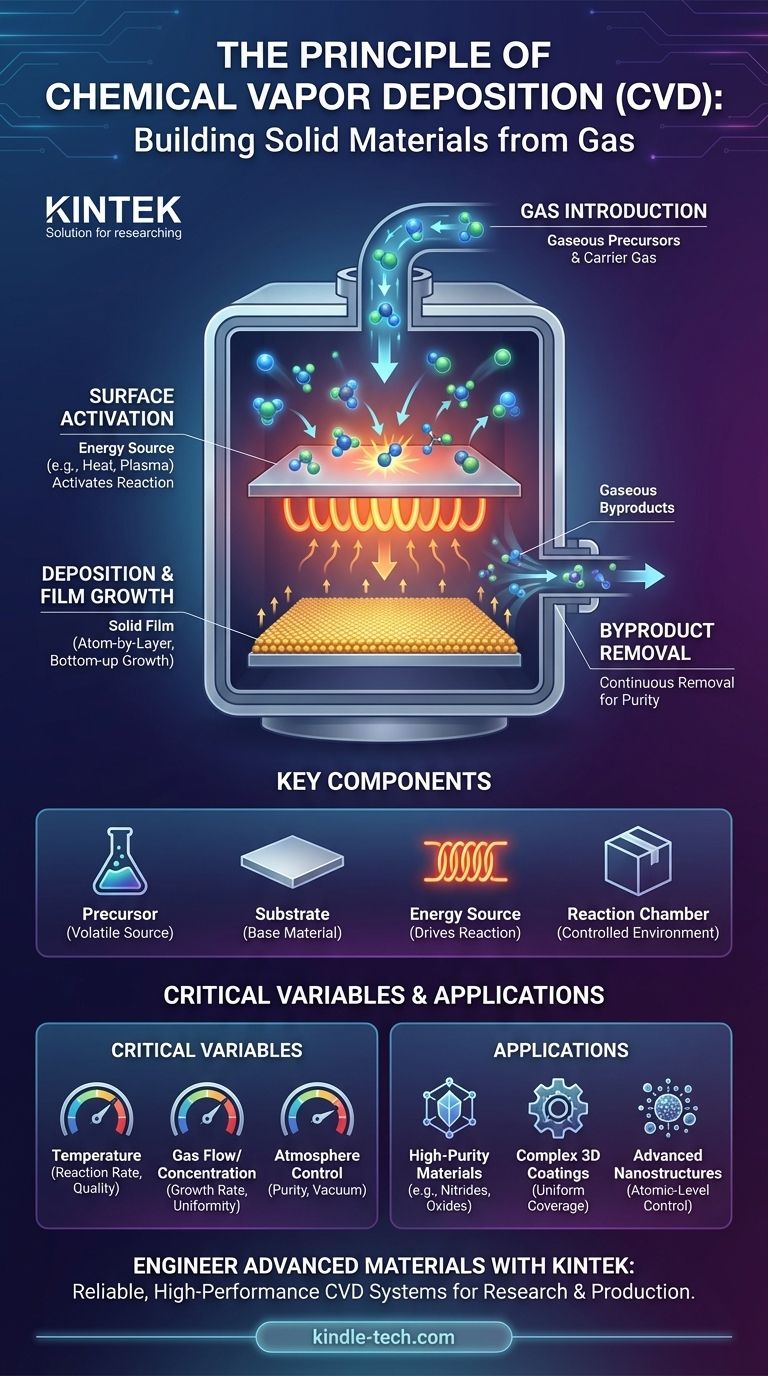

O Processo CVD: Uma Análise Passo a Passo

Para compreender totalmente o princípio, é útil visualizar o processo como uma sequência de eventos distintos ocorrendo dentro de um reator especializado. Cada etapa é crítica para o crescimento bem-sucedido do filme final.

1. Introdução dos Gases Reagentes

O processo começa introduzindo um ou mais gases precursores voláteis na câmara de reação. Esses gases contêm os elementos específicos que se destinarão a formar o filme sólido final. Frequentemente, um gás carreador é usado para transportar os precursores até o substrato.

2. Ativação na Superfície do Substrato

O substrato é aquecido a uma temperatura precisa, frequentemente elevada. Esse calor fornece a energia térmica necessária para ativar a reação química, fazendo com que os gases precursores se decomponham ou reajam ao entrar em contato com a superfície quente.

3. Deposição e Crescimento do Filme

À medida que os gases precursores reagem no substrato, um produto sólido estável é formado. Esse material sólido adere à superfície, criando um filme fino. O processo é "de baixo para cima" (bottom-up), o que significa que o filme cresce átomo por átomo ou camada por camada, resultando em uma estrutura altamente controlada.

4. Remoção dos Subprodutos

A reação química que forma o filme sólido também gera subprodutos gasosos indesejados. Esses subprodutos são removidos da câmara de reação por um fluxo contínuo de gás, garantindo a pureza do filme depositado.

Componentes Chave do Sistema

O princípio da CVD é realizado através da interação de alguns componentes centrais. Entender seus papéis esclarece como o processo é controlado.

O Precursor

Este é o composto químico volátil que serve como fonte para o filme desejado. A escolha do precursor é crítica, pois dita a composição do material final e as condições de reação necessárias (como a temperatura).

O Substrato

Este é o material ou objeto sobre o qual o filme fino é cultivado. Sua superfície atua como catalisador e fundação para a reação química e a deposição.

A Fonte de Energia

A energia é necessária para impulsionar a reação química. Embora o calor elevado seja o método mais comum, outras fontes, como plasma, também podem ser usadas em variantes como a CVD Assistida por Plasma (PECVD) para alcançar reações em temperaturas mais baixas.

A Câmara de Reação

Este é o ambiente selado e com atmosfera controlada onde todo o processo ocorre. Permite controle preciso sobre a temperatura, pressão e fluxo de gás, que são essenciais para criar um filme uniforme e de alta qualidade.

Compreendendo as Variáveis Chave

O sucesso do processo CVD depende de um controle preciso. A má gestão dessas variáveis pode levar a uma qualidade de filme ruim, falta de uniformidade ou falha total do processo.

A Temperatura é Suprema

A temperatura do substrato é um dos parâmetros mais críticos. Ela influencia diretamente a taxa de reação e a qualidade estrutural (cristalinidade) do filme resultante. Muito baixa, e a reação não ocorrerá; muito alta, e reações colaterais indesejadas podem ocorrer.

Fluxo e Concentração de Gás

A taxa na qual os gases precursores são introduzidos e os subprodutos são removidos afeta a taxa de crescimento e a uniformidade do filme. A concentração dos reagentes deve ser cuidadosamente gerenciada para garantir um processo estável e repetível.

O Controle da Atmosfera é Inegociável

A CVD deve ser realizada em uma atmosfera altamente controlada ou vácuo. Quaisquer impurezas, como oxigênio ou vapor de água, podem levar à contaminação e defeitos no filme final, comprometendo seu desempenho.

Aplicando Este Princípio ao Seu Objetivo

A decisão de usar CVD é tipicamente impulsionada pela necessidade de materiais de alto desempenho com propriedades específicas. Seu objetivo determinará como você aproveitará o processo.

- Se o seu foco principal for criar materiais de altíssima pureza e alto desempenho: A CVD é uma escolha excepcional para depositar materiais inorgânicos como nitretos, carbetos e óxidos com excelente densidade e qualidade.

- Se o seu foco principal for revestir formas complexas e tridimensionais: A natureza gasosa dos precursores permite que eles penetrem e revestem uniformemente superfícies intrincadas que são inacessíveis a métodos de deposição por linha de visão.

- Se o seu foco principal for desenvolver nanoestruturas avançadas: O mecanismo de crescimento "de baixo para cima" da CVD fornece o controle a nível atômico necessário para sintetizar filmes finos e nanopartículas com características precisas.

Ao entender que a CVD é fundamentalmente um processo de criação química em uma superfície, você pode aproveitá-la efetivamente para projetar materiais avançados do zero.

Tabela de Resumo:

| Etapa do Processo CVD | Função Principal | Variáveis Críticas |

|---|---|---|

| 1. Introdução do Gás | Introduzir gases precursores na câmara. | Concentração do gás, taxa de fluxo. |

| 2. Ativação da Superfície | Aquecer o substrato para impulsionar a reação química. | Temperatura do substrato. |

| 3. Deposição do Filme | O filme sólido cresce átomo por camada sobre o substrato. | Taxa de reação, uniformidade do filme. |

| 4. Remoção de Subprodutos | Evacuar subprodutos gasosos da câmara. | Pressão, fluxo de gás. |

Pronto para Projetar Materiais Avançados com Precisão?

Compreender o princípio da CVD é o primeiro passo. Implementá-lo com sucesso requer equipamentos confiáveis e de alto desempenho. A KINTEK é especializada em fornecer sistemas CVD de nível laboratorial e consumíveis adaptados aos seus objetivos de pesquisa e produção.

Se você está desenvolvendo revestimentos de alta pureza, tratamentos de superfície 3D uniformes ou nanoestruturas avançadas, nossa experiência garante que você tenha o controle e a pureza necessários para o sucesso.

Contate a KINTEK hoje para discutir como nossas soluções CVD podem dar vida aos seus projetos de ciência dos materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os métodos de deposição em nanotecnologia? Domine PVD e CVD para filmes finos superiores

- Como a escolha entre reatores CVD de parede quente e parede fria afeta os filmes finos de rutênio? Otimize sua pureza

- Quais são as desvantagens da deposição química a vapor? Principais limitações a serem consideradas

- O que é CVD Metal-Orgânico (MOCVD) e quais são suas aplicações em CMOS? Aprimore a Precisão dos Seus Semicondutores

- Quais são os requisitos de controle atmosférico para CVD de nanofios de sílica/SiC? Domine o gerenciamento de precursores a 1100°C

- Que temperatura o SiN LPCVD requer? Otimize a Qualidade do Filme com Processamento de Alta Temperatura

- Por que a maioria das ferramentas de metal duro são revestidas por CVD?

- O que é o método de pulverização catódica por RF? Um Guia para Deposição de Filmes Finos em Materiais Isolantes