Em sua essência, a deposição química de vapor (CVD) é um processo de fabricação que transforma moléculas gasosas, conhecidas como precursores, em um material sólido que se deposita como um filme fino na superfície de um substrato. Essa transformação é impulsionada por uma reação química, que é tipicamente ativada por altas temperaturas dentro de um ambiente controlado, como uma câmara de vácuo. O resultado é um revestimento altamente puro e uniforme construído átomo por átomo.

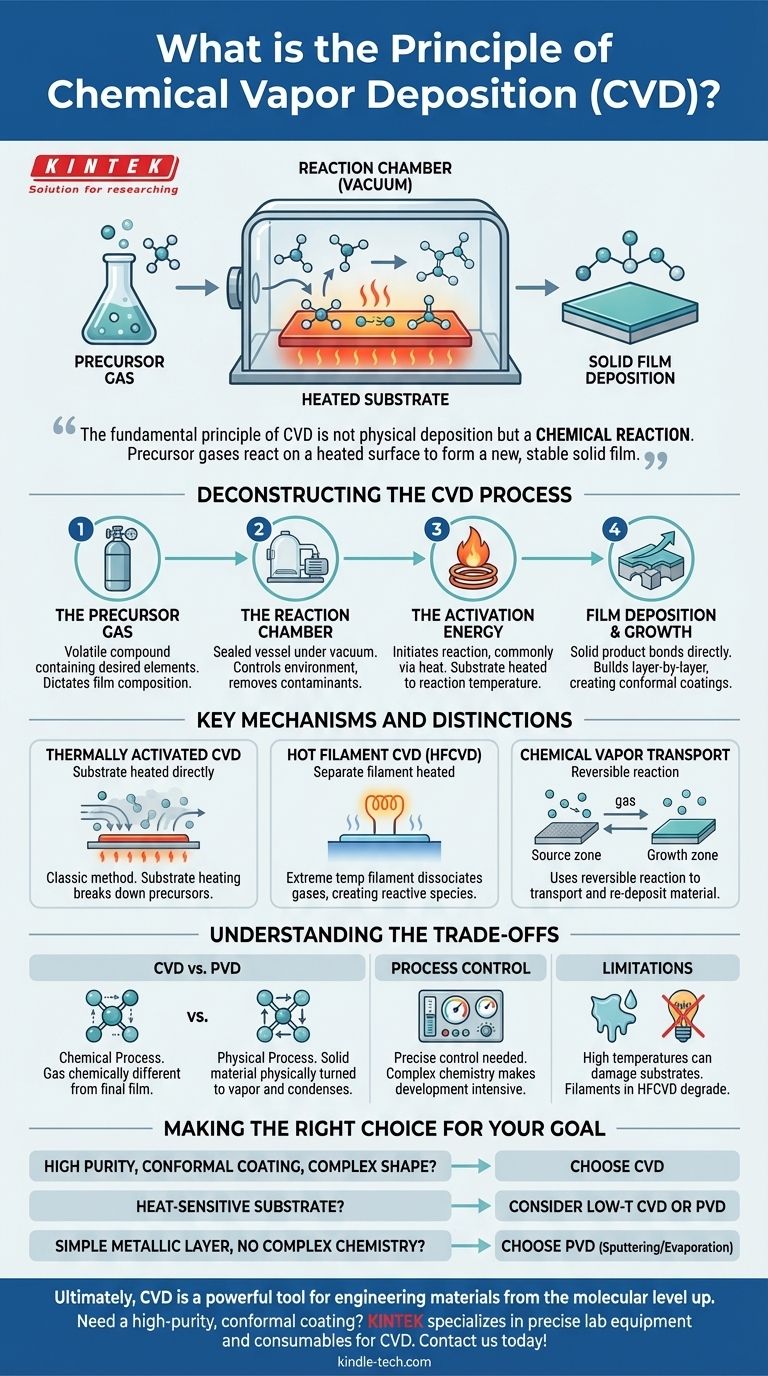

O princípio fundamental da CVD não é a deposição física, mas uma reação química. Gases precursores são introduzidos em uma câmara onde reagem ou se decompõem em uma superfície aquecida, formando um novo filme sólido e estável que se liga diretamente ao substrato.

Desconstruindo o Processo de CVD

Para realmente entender a CVD, devemos dividi-la em suas etapas essenciais. Cada etapa é crítica para controlar as propriedades finais do filme depositado.

O Gás Precursor

Um precursor é um composto químico volátil que contém os elementos que você deseja depositar. Ele é introduzido na câmara de reação em estado gasoso.

A escolha do precursor é vital, pois dita a composição do filme final e as condições (como temperatura e pressão) necessárias para a reação.

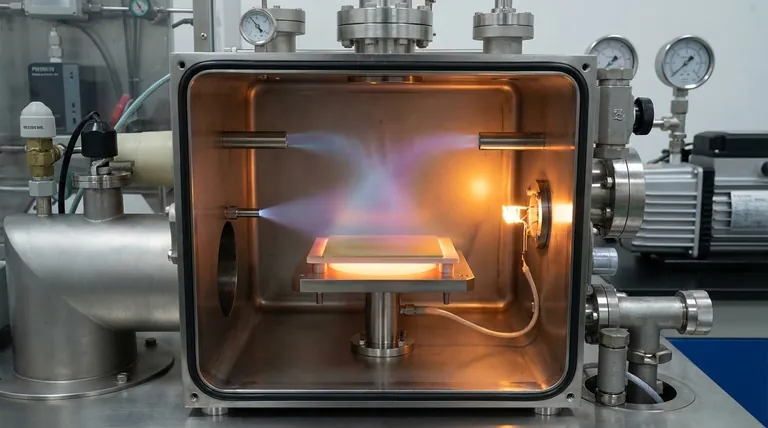

A Câmara de Reação

Todo o processo ocorre dentro de uma câmara de reação. Este é tipicamente um recipiente selado onde as condições ambientais podem ser precisamente controladas.

Na maioria das vezes, a câmara é mantida sob vácuo. Isso serve a dois propósitos: remove gases atmosféricos indesejados que poderiam causar contaminação e ajuda a transportar os gases precursores em direção à superfície do substrato.

A Energia de Ativação

Uma reação química não ocorrerá sem uma entrada de energia. Na CVD, isso é conhecido como energia de ativação, e é mais comumente fornecida por calor.

O substrato é frequentemente aquecido a uma temperatura de reação específica. Quando os gases precursores entram em contato com esta superfície quente, eles ganham energia suficiente para se decompor ou reagir com outros gases para formar o material sólido desejado.

Deposição e Crescimento do Filme

Uma vez que a reação química é desencadeada, o produto sólido se liga diretamente à superfície do substrato.

Este processo continua ao longo do tempo, com o material se acumulando camada por camada. Como é impulsionado por uma reação química de superfície, a CVD é excepcionalmente boa na criação de revestimentos conformes, o que significa que pode revestir uniformemente formas complexas e não planas.

Mecanismos Chave e Distinções

Embora o calor seja o ativador mais comum, diferentes métodos de CVD usam várias técnicas para iniciar a reação química. Essa distinção é crucial para entender a versatilidade do processo.

CVD Ativada Termicamente

Esta é a forma clássica de CVD. O substrato é aquecido, fornecendo a energia térmica necessária para quebrar os gases precursores que fluem sobre ele. Os subprodutos sólidos dessa decomposição térmica formam o filme.

CVD por Filamento Quente (HFCVD)

Em alguns casos, um elemento separado é aquecido em vez de todo o substrato. Por exemplo, na HFCVD, um filamento de metal refratário (como tungstênio ou tântalo) é aquecido a temperaturas extremas (acima de 2000 K).

Este filamento quente dissocia eficientemente os gases precursores, como metano (CH4) e hidrogênio (H2), criando espécies químicas reativas que então se depositam em um substrato próximo, muitas vezes mais frio.

Transporte Químico de Vapor

Este método usa uma reação química reversível. Em uma "zona de fonte", um material sólido reage com um agente de transporte para se tornar um gás. Este gás então se move para uma "zona de crescimento" (muitas vezes em uma temperatura diferente), onde a reação inversa ocorre, redepositando o material original como um filme puro e cristalino.

Compreendendo as Desvantagens

Nenhum processo é perfeito. Compreender as limitações da CVD é essencial para sua aplicação adequada e para compará-la a outras técnicas.

CVD vs. Deposição Física de Vapor (PVD)

A distinção mais importante é que a CVD é um processo químico, enquanto a PVD é um processo físico.

Na PVD, um material sólido é fisicamente transformado em vapor (por aquecimento ou bombardeamento iônico) e então simplesmente se condensa no substrato. Na CVD, o gás precursor é quimicamente diferente do filme final, que é criado por meio de uma reação na superfície.

Controle e Complexidade do Processo

A qualidade de um filme CVD depende do controle preciso das taxas de fluxo de gás, temperatura e pressão. A química subjacente pode ser complexa, tornando o desenvolvimento do processo mais intensivo do que para algumas técnicas de PVD.

Limitações de Material e Substrato

As altas temperaturas exigidas para muitos processos de CVD térmica podem danificar substratos sensíveis como plásticos ou certas ligas. Além disso, os filamentos usados em métodos como HFCVD podem degradar com o tempo, introduzindo impurezas ou causando desvio do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de deposição depende inteiramente do resultado desejado para o seu material ou componente.

- Se o seu foco principal é um revestimento altamente puro, denso e conforme em uma forma complexa: A CVD é frequentemente a escolha superior porque o filme é construído através de uma reação química de superfície.

- Se você está trabalhando com um substrato sensível ao calor: Você deve considerar variantes de CVD de baixa temperatura ou uma alternativa como PVD, que muitas vezes pode ser realizada em temperaturas mais baixas.

- Se o seu objetivo é depositar uma camada metálica simples sem química complexa: Um processo físico como PVD (sputtering ou evaporação) pode ser uma solução mais direta e econômica.

Em última análise, a deposição química de vapor é uma ferramenta poderosa para a engenharia de materiais desde o nível molecular.

Tabela Resumo:

| Etapa do Processo de CVD | Função Chave |

|---|---|

| Gás Precursor | Fornece os elementos para o filme em forma volátil. |

| Câmara de Reação | Fornece um ambiente controlado, muitas vezes a vácuo, para o processo. |

| Energia de Ativação | Inicia a reação química (tipicamente via calor). |

| Deposição do Filme | Constrói a camada de material sólido por camada na superfície do substrato. |

Precisa de um revestimento de alta pureza e conforme para sua pesquisa ou produção?

Os princípios da CVD a tornam ideal para criar filmes uniformes em geometrias complexas. Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis necessários para implementar a CVD e outras técnicas de deposição de forma eficaz. Nossa experiência pode ajudá-lo a selecionar o sistema certo para seu substrato e objetivos de material específicos, garantindo desempenho e resultados ótimos.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato através do nosso formulário de contato para começar!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme