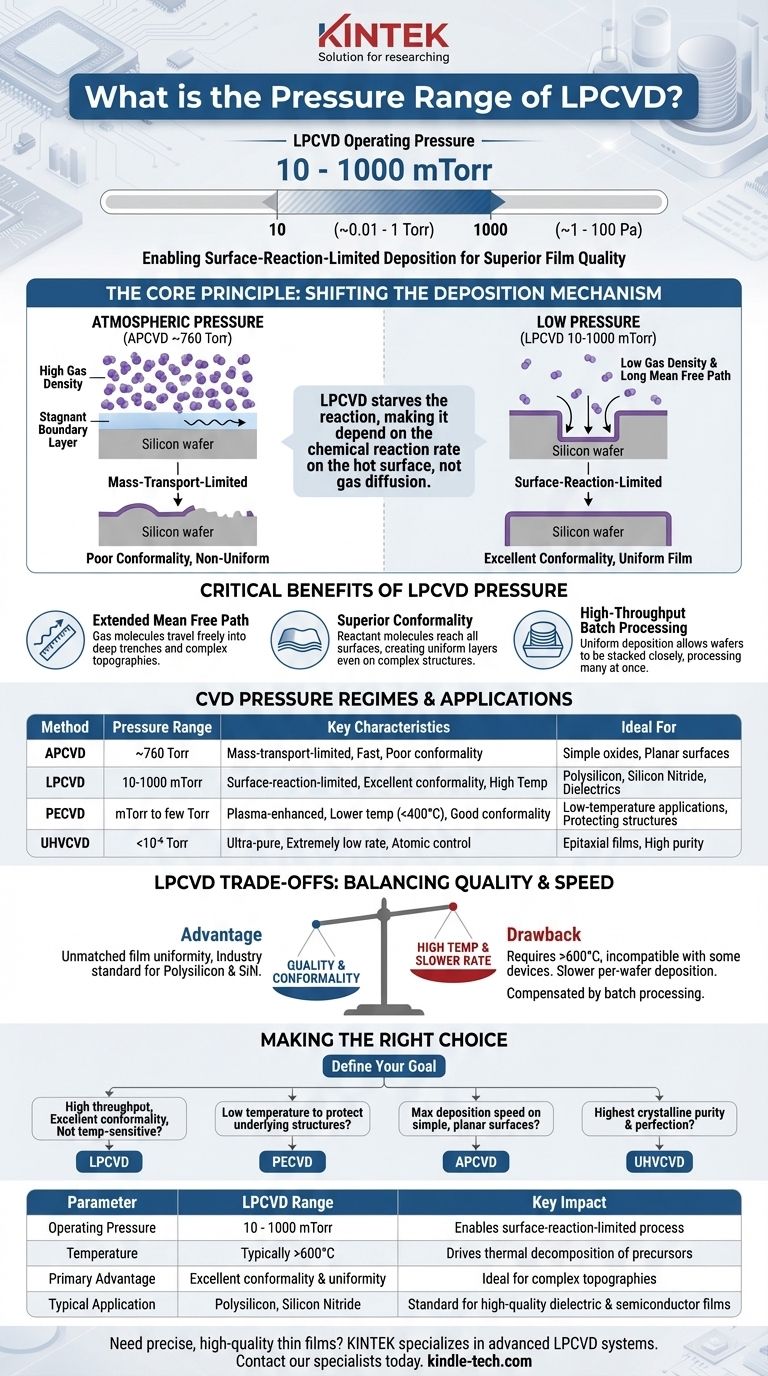

Na fabricação de semicondutores, a Deposição Química de Vapor a Baixa Pressão (LPCVD) opera dentro de uma faixa de vácuo específica para alcançar sua qualidade de película característica. A pressão operacional típica para um processo LPCVD situa-se entre 10 e 1000 mTorr (militorr), o que é equivalente a aproximadamente 0,01 a 1 Torr ou 1 a 100 Pascals (Pa).

O princípio central da LPCVD não é simplesmente reduzir a pressão, mas usar essa redução para mudar a deposição de ser limitada pela taxa de transporte de gás para ser limitada pela taxa de reação da superfície. Esta mudança fundamental é o que possibilita as películas de alta qualidade, uniformes e conformais que são essenciais para a microeletrônica moderna.

Por Que Esta Faixa de Pressão é Crítica para a LPCVD

A escolha de operar neste regime de baixa pressão é uma decisão de engenharia deliberada, projetada para controlar a física do processo de deposição. Ela influencia diretamente a uniformidade da película, a capacidade de revestir superfícies complexas e o rendimento do processo.

Mudança do Controle de Difusão para o Controle de Reação da Superfície

À pressão atmosférica (~760.000 mTorr), a densidade das moléculas de gás é muito alta. A taxa com que os gases precursores chegam à superfície de um wafer é limitada pela rapidez com que podem se difundir através de uma camada limite estagnada de gás. Este é um processo limitado pelo transporte de massa ou limitado pela difusão, que é inerentemente não uniforme.

Ao reduzir drasticamente a pressão para a faixa da LPCVD, privamos a reação de gás precursor. O processo não é mais limitado pela rapidez com que o gás chega à superfície, mas pela taxa na qual a reação química pode ocorrer na própria superfície quente. Este é um processo limitado pela reação da superfície.

O Impacto do Caminho Livre Médio

A redução da pressão aumenta significativamente o caminho livre médio — a distância média que uma molécula de gás percorre antes de colidir com outra.

Na faixa de pressão da LPCVD, o caminho livre médio torna-se muito maior do que as dimensões críticas das características em um wafer. Isso permite que as moléculas de gás viajem livremente para trincheiras profundas e topografias complexas antes de reagir.

Alcançando uma Conformidade Superior da Película

Este caminho livre médio estendido é a causa direta da característica distintiva da LPCVD: excelente conformidade. Como as moléculas reativas podem alcançar facilmente todas as superfícies expostas antes de reagir, a película resultante se deposita em uma camada uniforme que se conforma perfeitamente à topografia subjacente.

Possibilitando o Processamento em Lote de Alto Rendimento

Um processo limitado pela reação da superfície depende principalmente da temperatura, que pode ser controlada com alta precisão em um grande tubo de forno.

Isso permite que os wafers sejam empilhados verticalmente em "cestos" com espaçamento mínimo. Como a taxa de deposição é uniforme em todos os lugares, cada wafer no lote — e cada ponto em cada wafer — recebe uma película quase idêntica, possibilitando alto rendimento com uniformidade excepcional.

Comparando Regimes de Pressão: LPCVD vs. Outros Métodos

A faixa de pressão da LPCVD existe dentro de um espectro de tecnologias CVD, cada uma otimizada para resultados diferentes.

CVD de Pressão Atmosférica (APCVD)

Operando à pressão ambiente (~760 Torr), a APCVD oferece taxas de deposição muito altas. No entanto, sua natureza limitada pelo transporte de massa resulta em má conformidade e a torna adequada apenas para aplicações menos exigentes, como deposições simples de óxido em superfícies planas.

CVD Potencializada por Plasma (PECVD)

A PECVD geralmente opera em uma faixa de pressão semelhante à LPCVD (mTorr a alguns Torr). A principal diferença é o uso de um plasma para decompor os gases precursores, permitindo a deposição em temperaturas muito mais baixas (tipicamente < 400°C). A pressão ainda é um fator, mas a potência do plasma é o controle dominante para a reação.

CVD de Ultra-Alto Vácuo (UHVCVD)

Operando a pressões abaixo de 10⁻⁶ Torr, a UHVCVD é usada para criar películas epitaxiais extremamente puras e sem defeitos. O ultra-alto vácuo minimiza a contaminação e permite um controle preciso em nível atômico, mas ao custo de taxas de deposição e rendimento excepcionalmente baixos.

Compreendendo as Compensações da LPCVD

Embora poderosa, o regime de pressão e temperatura da LPCVD vem com compromissos inerentes.

A Vantagem: Qualidade Incomparável em Escala

O principal benefício é alcançar excelente uniformidade e conformidade da película em grandes lotes de wafers simultaneamente. Para materiais como polissilício e nitreto de silício, é o padrão da indústria por este motivo.

A Desvantagem: Requisito de Alta Temperatura

Como a LPCVD depende unicamente da energia térmica para impulsionar a reação, ela requer temperaturas muito altas (por exemplo, >600°C para polissilício, >750°C para nitreto de silício). Isso a torna incompatível com dispositivos que já possuem materiais de baixo ponto de fusão, como a metalização de alumínio.

A Consequência: Deposição Mais Lenta por Wafer

As taxas de deposição na LPCVD são inerentemente mais lentas do que na APCVD. O processo troca a velocidade de deposição bruta pela qualidade da película, compensando a taxa mais lenta ao processar muitos wafers em uma única execução.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer a correspondência dos parâmetros do processo com as propriedades da película desejadas e as restrições do dispositivo.

- Se o seu foco principal for alto rendimento e excelente conformidade em dispositivos não sensíveis à temperatura: A LPCVD é a escolha ideal por sua capacidade de fornecer películas uniformes em um processo de lote grande.

- Se o seu foco principal for depositar películas em baixas temperaturas para proteger estruturas subjacentes: A PECVD é a alternativa necessária, pois seu plasma permite películas de alta qualidade sem orçamentos térmicos elevados.

- Se o seu foco principal for a velocidade máxima de deposição em superfícies planas e simples: A APCVD oferece o maior rendimento quando a conformidade e a uniformidade da película não são as principais preocupações.

- Se o seu foco principal for alcançar a mais alta pureza e perfeição cristalina possíveis: A UHVCVD é necessária para aplicações exigentes, como o crescimento epitaxial, apesar de sua velocidade muito baixa.

Em última análise, a pressão dentro de um reator CVD é um parâmetro fundamental que governa a física da deposição, definindo diretamente as compensações entre qualidade da película, rendimento e temperatura do processo.

Tabela Resumo:

| Parâmetro | Faixa LPCVD | Impacto Principal |

|---|---|---|

| Pressão Operacional | 10 - 1000 mTorr | Possibilita processo limitado pela reação da superfície |

| Temperatura | Tipicamente >600°C | Impulsiona a decomposição térmica dos precursores |

| Vantagem Principal | Excelente conformidade e uniformidade | Ideal para topografias complexas |

| Aplicação Típica | Polissilício, Nitreto de Silício | Padrão para dielétricos e películas semicondutoras de alta qualidade |

Precisa de películas finas precisas e de alta qualidade para suas aplicações em semicondutores ou pesquisa? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, incluindo sistemas LPCVD projetados para fornecer os revestimentos uniformes e conformais essenciais para a microeletrônica moderna. Nossa experiência garante que seu laboratório alcance resultados confiáveis e repetíveis. Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar seus processos de deposição e atender às suas metas específicas de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade