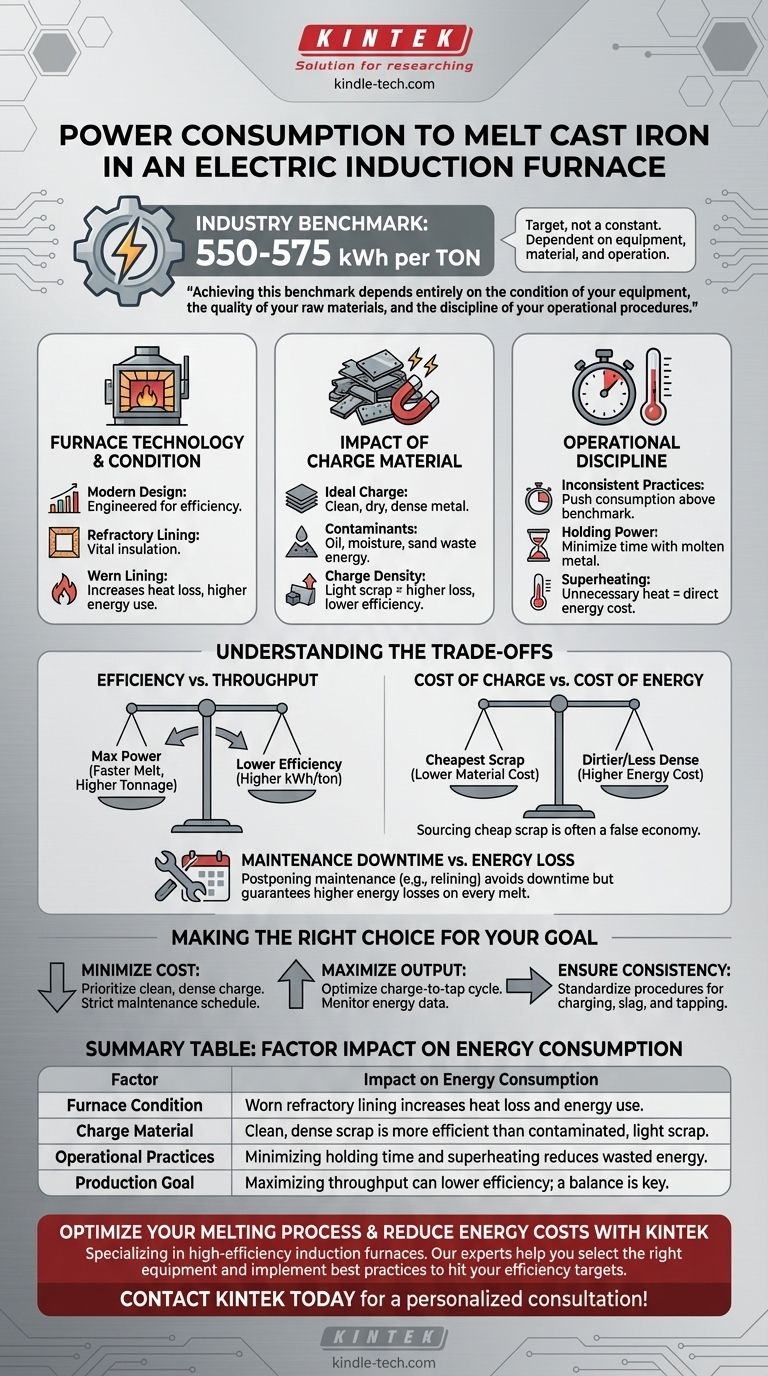

Para fundir uma tonelada de ferro fundido em um forno de indução elétrico, o benchmark da indústria para o consumo de energia está entre 550 e 575 kWh. Este valor representa a energia elétrica necessária para levar o ferro sólido à temperatura ambiente, aquecê-lo acima de seu ponto de fusão e prepará-lo para a vazamento.

O consumo específico de energia de 550-575 kWh/ton não é uma constante fixa, mas um alvo de eficiência. Atingir este benchmark depende inteiramente da condição do seu equipamento, da qualidade das suas matérias-primas e da disciplina dos seus procedimentos operacionais.

Desmistificando o Requisito de Energia: Fatores Além do Benchmark

O valor de referência fornece um ponto de partida vital, mas na prática, seu consumo real de energia pode variar significativamente. Compreender as variáveis que influenciam este número é a chave para gerenciar custos e otimizar seu processo de fusão.

O Papel da Tecnologia e Condição do Forno

Fornos de indução modernos e bem mantidos são projetados para operar dentro desta faixa de eficiência. A condição do forno é primordial.

O revestimento refratário do forno atua como isolante. À medida que este revestimento se desgasta e se torna mais fino, a perda de calor através das paredes do forno aumenta dramaticamente, exigindo mais energia para manter a temperatura alvo.

O Impacto Crítico do Material de Carga

O material que você coloca no forno tem um efeito direto e significativo no consumo de energia. A carga ideal consiste em peças de metal limpas, secas e densas.

Contaminantes como óleo, umidade, areia ou ferrugem excessiva devem ser queimados ou fundidos, consumindo energia sem contribuir para o rendimento final do ferro fundido.

A densidade da carga também é crucial. Sucata leve e solta (como cavacos de usinagem) tem uma grande área de superfície, levando a uma maior perda de metal por oxidação e a uma transferência de energia menos eficiente em comparação com sucata pesada e densa.

O Fator Humano: Disciplina Operacional

Como o forno é operado de turno em turno é um grande impulsionador da eficiência energética. Práticas inconsistentes podem facilmente elevar o consumo bem acima do benchmark.

A potência de manutenção é a energia necessária simplesmente para manter o metal fundido sem aumentar sua temperatura. Minimizar o tempo que o forno mantém o metal líquido antes da vazamento é uma prática crítica de economia de energia.

O superaquecimento, ou elevar a temperatura do metal muito acima do necessário para a fundição, é uma fonte comum de desperdício de energia. Cada grau de calor desnecessário representa um custo direto de energia.

Compreendendo os Compromissos nas Operações de Fusão

Otimizar para o menor consumo de energia possível geralmente envolve equilibrar objetivos operacionais concorrentes. O processo ideal raramente é aquele que minimiza uma única variável.

Eficiência vs. Vazão

Operar um forno em sua potência máxima pode acelerar o processo de fusão e aumentar a produção em toneladas. No entanto, isso geralmente ocorre ao custo de menor eficiência elétrica, elevando o valor de kWh/ton.

Inversamente, um ciclo de fusão mais lento e controlado pode ser mais eficiente em termos de energia, mas pode não atender às demandas de produção.

Custo da Carga vs. Custo da Energia

Obter o metal de sucata mais barato disponível é muitas vezes uma falsa economia. Sucata de baixo custo é frequentemente mais suja ou menos densa, o que aumenta diretamente a energia necessária para fundi-la.

Uma operação inteligente equilibra constantemente o preço das matérias-primas com o custo da utilidade necessária para processá-las em um produto utilizável.

Tempo de Inatividade de Manutenção vs. Perda de Energia

Adiar a manutenção essencial do forno, como a relining do refratário, evita custos imediatos de tempo de inatividade e mão de obra.

No entanto, continuar operando com um revestimento desgastado garante maiores perdas de energia em cada fusão. Este custo diferido quase sempre supera a economia inicial de adiar a manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o consumo de energia requer uma compreensão clara do seu objetivo operacional principal. Sua estratégia deve estar alinhada com seus objetivos específicos.

- Se seu foco principal é minimizar o custo operacional: Priorize a obtenção de material de carga limpo e denso e adira a um cronograma rigoroso de manutenção preventiva para o revestimento do forno.

- Se seu foco principal é maximizar a produção: Concentre-se em otimizar todo o tempo do ciclo de carga para vazamento, enquanto monitora os dados de energia para evitar desperdícios excessivos de práticas ineficientes.

- Se seu foco principal é garantir a consistência do processo: Implemente e aplique procedimentos operacionais padronizados para métodos de carregamento, gerenciamento de escória e temperaturas finais de vazamento.

Em última análise, tratar a energia elétrica como uma matéria-prima chave — uma que pode ser medida, gerenciada e controlada — é a base de uma operação de fusão eficiente e lucrativa.

Tabela Resumo:

| Fator | Impacto no Consumo de Energia |

|---|---|

| Condição do Forno | Revestimento refratário desgastado aumenta a perda de calor e o uso de energia. |

| Material de Carga | Sucata limpa e densa é mais eficiente do que sucata contaminada e leve. |

| Práticas Operacionais | Minimizar o tempo de manutenção e o superaquecimento reduz o desperdício de energia. |

| Objetivo de Produção | Maximizar a vazão pode reduzir a eficiência; um equilíbrio é fundamental. |

Pronto para otimizar seu processo de fusão e reduzir os custos de energia? A KINTEK é especializada em equipamentos de laboratório e fundição de alta eficiência, incluindo fornos de indução projetados para desempenho superior e controle de custos. Nossos especialistas podem ajudá-lo a selecionar o forno certo e implementar as melhores práticas para atingir suas metas de eficiência. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo