No seu cerne, um forno de indução funciona usando um campo magnético poderoso e flutuante para gerar calor diretamente dentro do próprio metal. Este processo, conhecido como indução eletromagnética, permite uma fusão rápida, limpa e controlada sem qualquer contato direto de um elemento de aquecimento ou chama.

O princípio central de um forno de indução é a conversão de energia elétrica em calor dentro do material alvo. Ao contrário dos fornos convencionais que aquecem de fora para dentro, um forno de indução essencialmente transforma a carga de metal na sua própria fonte de calor, levando a uma notável eficiência e precisão.

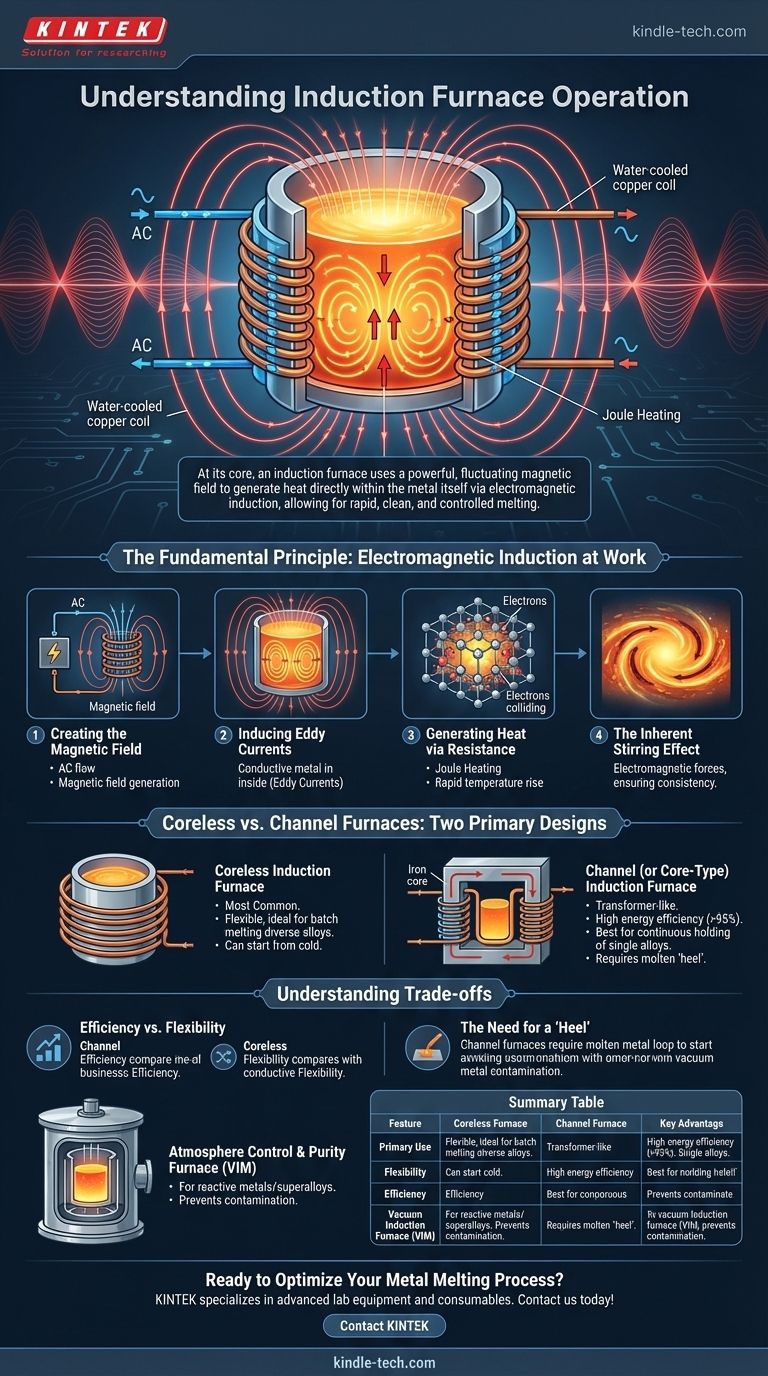

O Princípio Fundamental: Indução Eletromagnética em Ação

Para entender o funcionamento, é melhor dividi-lo em uma sequência de eventos. Cada etapa é uma consequência direta das leis do eletromagnetismo.

Criação do Campo Magnético

Um forno de indução usa uma fonte de energia especializada para enviar uma corrente alternada (CA) de alta frequência através de uma grande bobina de cobre resfriada a água. Esta bobina envolve um cadinho ou recipiente contendo o metal a ser fundido. O fluxo de CA através desta bobina gera um campo magnético poderoso e em rápida mudança no espaço dentro da bobina.

Indução de Correntes Parasitas

Este campo magnético flutuante penetra no metal eletricamente condutor dentro do cadinho. De acordo com a lei de indução de Faraday, o campo magnético em mudança induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas.

Geração de Calor por Resistência

O próprio metal possui uma resistência natural ao fluxo dessas correntes parasitas induzidas. À medida que as correntes parasitas circulam pelo metal, elas superam essa resistência e geram imenso calor através de um processo chamado aquecimento Joule. Este calor eleva rapidamente a temperatura do metal ao seu ponto de fusão.

O Efeito de Agitação Inerente

Um benefício secundário deste processo é uma ação de agitação natural. As forças criadas pelo poderoso campo magnético e pelas correntes parasitas fazem com que o metal fundido se mova e circule, garantindo uma temperatura consistente e uma mistura homogênea ao fazer ligas.

Fornos Sem Núcleo vs. Fornos de Canal: Dois Designs Principais

Embora o princípio permaneça o mesmo, os fornos de indução são tipicamente construídos em uma de duas configurações principais, cada uma adequada para diferentes aplicações.

O Forno de Indução Sem Núcleo

Este é o design mais comum. Em um forno sem núcleo, a bobina envolve diretamente um cadinho revestido de refratário que contém o material de carga. Não há núcleo de ferro conectando os dois.

Este design é altamente flexível, tornando-o ideal para fundir uma ampla gama de metais e ligas em lotes. Pode ser iniciado a frio e completamente esvaziado após cada fusão.

O Forno de Indução de Canal (ou Tipo Núcleo)

Este design funciona muito como um transformador. Possui um núcleo de ferro com uma bobina primária, mas a "bobina" secundária é um circuito fechado de metal fundido contido em um canal na parte inferior do forno.

O calor gerado neste circuito de metal fundido circula para o banho principal do forno. Este design é extremamente eficiente em termos energéticos, mas é melhor usado para manter grandes volumes de um único tipo de metal fundido por longos períodos, pois deve manter um "calcanhar" de metal fundido para operar.

Compreendendo as Trocas

A escolha e operação de um forno de indução envolve o equilíbrio de características chave de desempenho.

Eficiência vs. Flexibilidade

Os fornos de canal ostentam a maior eficiência elétrica (muitas vezes superior a 95%), mas são inflexíveis. São melhores para operações contínuas de liga única, como fornos de espera em grandes fundições.

Os fornos sem núcleo são menos eficientes eletricamente, mas oferecem flexibilidade incomparável. Sua capacidade de iniciar a frio e fundir diferentes materiais os torna o padrão para fundições que produzem uma variedade de ligas.

A Necessidade de um "Calcanhar"

Uma grande diferença operacional é que um forno de canal não pode ser iniciado a frio. Requer um circuito contínuo, ou "calcanhar", de metal fundido para completar o circuito secundário. Drená-lo completamente significa que não pode ser reiniciado sem um processo complexo e difícil de pré-aquecimento.

Controle de Atmosfera e Pureza

Para fundir metais altamente reativos como o titânio ou para produzir superligas ultra-puras, o processo de indução pode ser encerrado a vácuo. Um Forno de Indução a Vácuo (VIM) impede que o metal fundido reaja com oxigênio e nitrogênio, o que de outra forma introduziria impurezas e comprometeria as propriedades do material.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o tipo correto de forno é fundamental para atingir seus objetivos operacionais e metalúrgicos.

- Se o seu foco principal é a fusão em lotes de diversas ligas: Um forno de indução sem núcleo oferece a flexibilidade necessária para alternar entre diferentes materiais e iniciar a partir de uma carga fria.

- Se o seu foco principal é manter grandes volumes de um único metal fundido continuamente: Um forno de indução de canal oferece a maior eficiência energética e é a solução mais econômica para esta tarefa.

- Se o seu foco principal é a produção de ligas reativas de alta pureza: Um forno de indução a vácuo é indispensável para evitar a contaminação e garantir que o material final atenda a especificações rigorosas.

Ao compreender esses princípios básicos, você pode alavancar a tecnologia de indução para um processamento de metal altamente controlado, limpo e eficiente.

Tabela Resumo:

| Característica | Forno Sem Núcleo | Forno de Canal | Forno de Indução a Vácuo (VIM) |

|---|---|---|---|

| Uso Principal | Fusão em lotes de diversas ligas | Manter grandes volumes de um único metal | Fusão de ligas reativas de alta pureza |

| Flexibilidade | Alta (pode iniciar a frio, mudar ligas) | Baixa (requer um 'calcanhar' de metal fundido) | Alta (dentro do ambiente a vácuo) |

| Eficiência | Boa | Excelente (>95%) | Boa |

| Principal Vantagem | Versatilidade para fundições | Eficiência energética para operação contínua | Previne contaminação para metais ultra-puros |

Pronto para Otimizar Seu Processo de Fusão de Metais?

Compreender os princípios da operação do forno de indução é o primeiro passo para alcançar eficiência superior e qualidade do metal em seu laboratório ou fundição. O equipamento certo é crucial para sua aplicação específica, seja a flexibilidade de um forno sem núcleo, a eficiência de retenção de um forno de canal ou o controle de pureza de um sistema a vácuo.

A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, atendendo às necessidades precisas de laboratórios e instalações de pesquisa. Nossa experiência pode ajudá-lo a selecionar a solução perfeita de fusão por indução para aumentar sua produtividade, reduzir custos e garantir resultados consistentes e de alta qualidade.

Entre em contato com a KINTEK hoje para discutir suas necessidades e descobrir como nossas soluções podem impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a vantagem do forno de indução? Obtenha Fusão de Metal Limpa, Precisa e Eficiente

- Quais vantagens técnicas um forno de fusão por indução a vácuo oferece? Obtenha compósitos de aço de alta pureza

- Qual é o sistema de refrigeração de um forno de indução? Essencial para uma fusão segura e confiável

- Quais são as desvantagens do aquecimento por indução de núcleo? Baixa adaptabilidade para peças complexas

- Qual é o princípio básico do aquecimento por indução? Aquecimento Rápido, Preciso e Sem Contato Explicado

- Quais são as vantagens de um forno de fusão por indução a vácuo? Obtenha ligas de alta pureza com VIM de precisão

- Qual é o significado da indução de plasma? Um método sem contato para plasma de alta pureza

- Que metais podem ser fundidos num forno de indução? Liberte o Poder para Fundir Praticamente Qualquer Metal