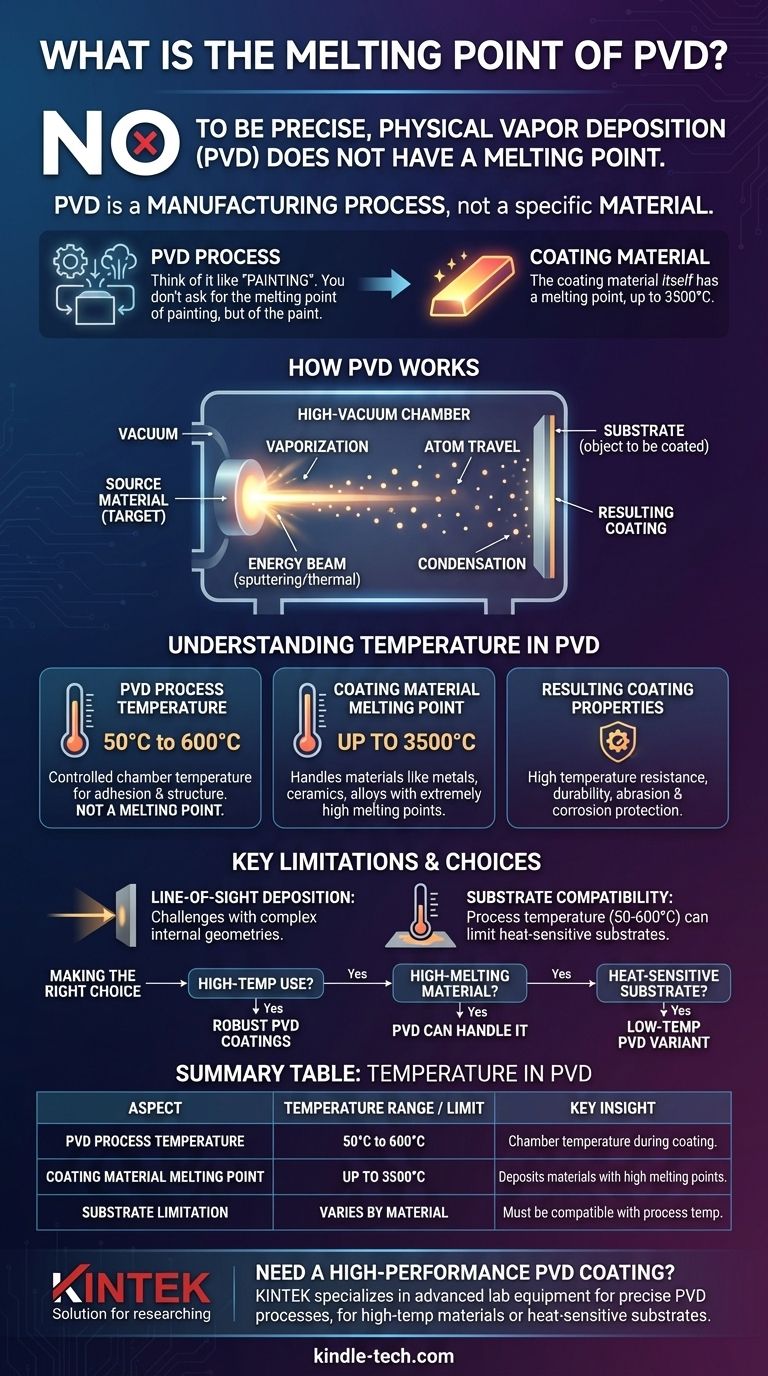

Para ser preciso, a Deposição Física de Vapor (PVD) não tem um ponto de fusão. Isso ocorre porque o PVD é um processo de fabricação, não um material específico. O processo PVD é uma técnica de deposição a vácuo usada para aplicar revestimentos de película fina de vários materiais, e é o próprio material de revestimento que tem um ponto de fusão, que pode ser de até 3500°C.

O equívoco central é perguntar sobre o ponto de fusão de um processo. As perguntas relevantes são sobre os limites de temperatura da câmara do processo PVD e as propriedades térmicas do revestimento PVD resultante.

O que é PVD (E Por Que Não Tem Ponto de Fusão)

Um Processo, Não uma Substância

A Deposição Física de Vapor é um termo geral para uma família de técnicas de revestimento. Pense nisso como "pintura" ou "soldagem"—você não perguntaria sobre o ponto de fusão da pintura, mas perguntaria sobre as propriedades da tinta.

Os métodos de PVD incluem sputtering, evaporação térmica e deposição por feixe de elétrons. Todos eles operam sob o mesmo princípio.

Como Funciona o PVD

Em uma câmara de alto vácuo, um material sólido de origem (o "alvo") é vaporizado. Esses átomos vaporizados viajam através do vácuo e se condensam em um substrato, formando um revestimento muito fino e altamente durável.

Compreendendo a Temperatura no Contexto PVD

A Temperatura do Processo

O processo PVD em si ocorre dentro de uma câmara a uma temperatura controlada, tipicamente variando de 50°C a 600°C.

Esta temperatura é escolhida para otimizar a adesão e a estrutura do revestimento; não é um ponto de fusão.

O Ponto de Fusão do Material de Revestimento

O PVD é excepcionalmente versátil e pode ser usado para depositar filmes de quase qualquer material inorgânico, incluindo metais, cerâmicas e ligas.

O processo é capaz de processar materiais com pontos de fusão extremamente altos, até 3500°C. O material de origem é vaporizado, não necessariamente totalmente derretido, para criar o revestimento.

As Propriedades do Revestimento Resultante

O revestimento PVD final é conhecido por sua durabilidade excepcional e resistência a altas temperaturas.

Esses revestimentos também fornecem excelente resistência à abrasão, impacto e corrosão, tornando-os adequados para aplicações industriais exigentes.

Limitações Chave a Considerar

Deposição por Linha de Visada

O processo PVD é de "linha de visada", o que significa que o material vaporizado viaja em linha reta da fonte para o substrato.

Isso pode dificultar o revestimento de geometrias internas complexas ou superfícies que não estão diretamente expostas à fonte de material.

Compatibilidade do Substrato

Embora o PVD funcione em uma ampla gama de substratos, a temperatura do processo (50-600°C) pode ser um fator limitante.

Substratos com baixo ponto de fusão ou má estabilidade térmica podem não ser adequados para certos processos PVD.

Fazendo a Escolha Certa para Sua Aplicação

- Se o seu foco principal é criar um revestimento para uso em alta temperatura: O PVD é uma excelente escolha, pois pode depositar filmes cerâmicos ou metálicos robustos projetados para suportar calor extremo.

- Se o seu foco principal é depositar um material específico de alto ponto de fusão: O processo PVD é totalmente capaz de processar alvos como tungstênio ou nitreto de titânio, que possuem pontos de fusão muito altos.

- Se você está trabalhando com um substrato sensível ao calor: Você deve selecionar uma variante de PVD de baixa temperatura para garantir que o substrato não seja danificado durante o processo de revestimento.

Em última análise, avaliar a temperatura no PVD exige que você distinga entre as condições do processo e as propriedades finais do material de revestimento.

Tabela Resumo:

| Aspecto | Faixa/Limite de Temperatura | Conclusão Principal |

|---|---|---|

| Temperatura do Processo PVD | 50°C a 600°C | A temperatura controlada dentro da câmara durante o revestimento. |

| Ponto de Fusão do Material de Revestimento | Até 3500°C | O PVD pode depositar materiais com pontos de fusão extremamente altos. |

| Limitação do Substrato | Varia conforme o material | A temperatura do processo deve ser compatível com a estabilidade térmica do substrato. |

Precisa de um revestimento PVD de alto desempenho para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD precisos. Se você está trabalhando com materiais de alta temperatura ou substratos sensíveis ao calor, nossa experiência garante resultados de revestimento ideais.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e alcançar um desempenho de revestimento superior.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares