Na sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) oferece uma combinação única de processamento a baixa temperatura, qualidade superior do filme e controlo preciso sobre as propriedades do material. Ao contrário dos métodos tradicionais que dependem exclusivamente de altas temperaturas, a PECVD utiliza um plasma energizado para impulsionar a reação química, permitindo a deposição de filmes finos altamente uniformes e duráveis numa ampla variedade de materiais sem causar danos térmicos.

A vantagem fundamental da PECVD é a sua capacidade de dissociar a energia necessária para a deposição da temperatura do substrato. Isso a torna uma ferramenta indispensável para a fabricação de materiais avançados em componentes sensíveis ao calor, desde eletrónica flexível a dispositivos óticos complexos.

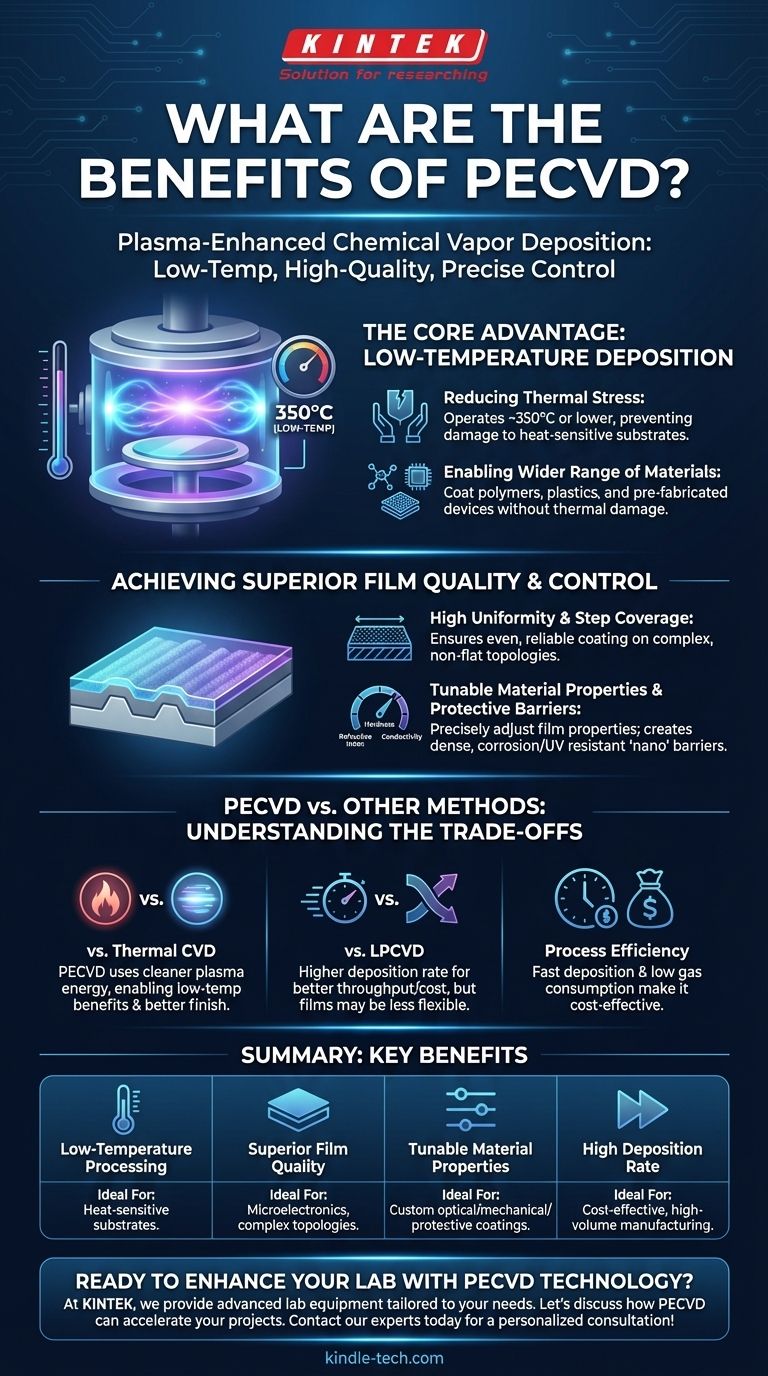

A Vantagem Principal: Deposição a Baixa Temperatura

O benefício mais significativo da PECVD é a sua capacidade de operar a temperaturas muito mais baixas do que a Deposição Química de Vapor (CVD) convencional, tipicamente cerca de 350°C ou até menos. Isso é possível porque a energia necessária para iniciar a reação química provém de um campo de plasma, e não apenas de energia térmica.

Redução do Stress Térmico

Altas temperaturas podem induzir stress, empenamento ou danos no substrato subjacente. Ao operar a temperaturas mais baixas, a PECVD reduz significativamente este stress térmico.

Isso a torna um processo ideal para aplicações onde a estabilidade dimensional e a integridade do material são críticas.

Permitindo uma Gama Mais Ampla de Materiais

A natureza de baixa temperatura da PECVD permite revestir materiais que não suportam o calor elevado dos processos tradicionais de CVD.

Isso inclui polímeros, plásticos e dispositivos semicondutores totalmente fabricados que já possuem componentes sensíveis à temperatura integrados.

Obtenção de Qualidade e Controlo Superior do Filme

Além da temperatura, a PECVD oferece um grau excecional de controlo sobre o filme final, resultando em camadas de alto desempenho adaptadas a necessidades específicas.

Alta Uniformidade e Cobertura de Degrau

O processo permite que filmes altamente uniformes sejam depositados sobre toda a superfície de um substrato, incluindo topologias complexas e não planas.

Esta boa cobertura de degrau garante que mesmo características intrincadas sejam revestidas uniformemente, o que é crítico para a fiabilidade de dispositivos microeletrónicos.

Propriedades de Material Ajustáveis

Ao ajustar os parâmetros do processo — como a composição do gás, a pressão e a potência do plasma — os engenheiros podem ajustar precisamente as propriedades finais do filme.

Isso inclui características críticas como índice de refração, stress do material, dureza e condutividade elétrica. Este nível de personalização é uma vantagem fundamental para a criação de componentes especializados.

Criação de Barreiras Protetoras Avançadas

A PECVD é altamente eficaz na criação de filmes de barreira "nano" densos e de alta qualidade que protegem um substrato do ambiente.

Esses revestimentos oferecem excelente resistência à corrosão, proteção UV e resistência à permeação de oxigénio, aumentando significativamente a durabilidade e a vida útil de um produto.

Compreendendo as Compensações: PECVD vs. Outros Métodos

A escolha de uma técnica de deposição requer a compreensão do seu contexto. A PECVD oferece vantagens distintas sobre outros métodos, mas também possui as suas próprias características únicas.

A Principal Diferença da CVD Térmica

Os processos tradicionais de CVD são impulsionados termicamente, o que significa que requerem temperaturas muito altas para fornecer a energia de ativação para a reação. A PECVD utiliza uma fonte de energia mais limpa — o plasma — para ativar os gases reagentes.

Esta diferença fundamental é o que permite todos os benefícios de baixa temperatura da PECVD e proporciona um acabamento de maior qualidade, muitas vezes mais limpo.

Taxa de Deposição e Flexibilidade

Comparada à CVD de Baixa Pressão (LPCVD), a PECVD geralmente oferece uma taxa de deposição mais alta, o que pode melhorar a produtividade e reduzir os custos.

No entanto, os filmes depositados via PECVD podem ser por vezes menos flexíveis do que os da LPCVD. Esta compensação entre velocidade e mecânica do filme é uma consideração crucial para certas aplicações.

Eficiência e Custo do Processo

A PECVD é frequentemente mais económica devido aos tempos de deposição rápidos acelerados pelo campo de RF e ao consumo relativamente baixo de gases precursores.

Além disso, o processo pode por vezes eliminar a necessidade de etapas separadas de mascaramento e desmascaramento, pois ferramentas podem ser usadas para proteger áreas do revestimento, simplificando o fluxo de fabricação.

Fazendo a Escolha Certa para a Sua Aplicação

A decisão de usar PECVD deve ser impulsionada pelos requisitos específicos do seu projeto e pelos materiais envolvidos.

- Se o seu foco principal é revestir substratos sensíveis ao calor: A PECVD é a escolha superior, pois previne danos térmicos a materiais como polímeros ou circuitos integrados.

- Se o seu foco principal é alcançar propriedades óticas ou mecânicas específicas: O alto grau de controlo do processo torna a PECVD ideal para ajustar características do filme como índice de refração, dureza e stress.

- Se o seu foco principal é criar uma barreira protetora robusta e uniforme: A PECVD destaca-se na deposição de filmes densos e sem poros que fornecem excelente proteção contra corrosão e ambiental.

- Se o seu foco principal é a fabricação de alto rendimento: As taxas de deposição mais rápidas da PECVD podem oferecer uma vantagem significativa em termos de custo e tempo em relação a outros métodos de deposição de alta qualidade.

Ao compreender estes princípios, pode determinar com confiança quando a PECVD não é apenas uma opção, mas a solução ideal para os seus objetivos técnicos.

Tabela Resumo:

| Benefício Chave | Descrição | Ideal Para |

|---|---|---|

| Processamento a Baixa Temperatura | Opera a ~350°C ou menos, prevenindo danos térmicos. | Substratos sensíveis ao calor (polímeros, circuitos integrados). |

| Qualidade Superior do Filme | Filmes altamente uniformes com excelente cobertura de degrau. | Microeletrónica, topologias complexas. |

| Propriedades de Material Ajustáveis | Controlo preciso sobre stress, dureza e condutividade. | Revestimentos óticos, mecânicos ou protetores personalizados. |

| Alta Taxa de Deposição | Processamento mais rápido que a LPCVD, melhorando a produtividade. | Fabricação económica e de alto volume. |

Pronto para aprimorar as capacidades do seu laboratório com a tecnologia PECVD?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados, adaptados às necessidades exclusivas do seu laboratório. Quer esteja a desenvolver eletrónica de próxima geração, revestimentos protetores duráveis ou dispositivos óticos especializados, as nossas soluções PECVD oferecem a precisão, a operação a baixa temperatura e a qualidade superior do filme que a sua pesquisa exige.

Vamos discutir como a PECVD pode acelerar os seus projetos. Contacte os nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é a temperatura do óxido PECVD? Obtenha Deposição em Baixa Temperatura para Materiais Sensíveis

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o funcionamento da Deposição Química de Vapor Assistida por Plasma (PECVD) aprimora as propriedades dos sistemas de revestimento de filme fino?

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é Deposição Química em Fase Vapor Assistida por Plasma (PECVD)? Revestimento de Filmes de Alta Qualidade a Baixas Temperaturas

- O revestimento DLC pode ser aplicado ao alumínio? Sim, com um processo de camada intermediária crítico

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Quais são as características e aplicações da Deposição Química de Vapor por Plasma (PECVD)? Revestimento de Filmes de Alta Velocidade e Baixa Temperatura