A frequência principal para fornos de indução modernos usados em aplicações de fusão, forjamento e aquecimento é a média frequência, que geralmente varia de 150 Hz a 10.000 Hz (10 kHz). No entanto, uma classe diferente de forno, conhecida como forno de canal, opera na frequência de rede elétrica padrão de 50 Hz ou 60 Hz. A escolha entre essas frequências não é arbitrária; é determinada inteiramente pela aplicação pretendida do forno.

A frequência de operação de um forno de indução é o seu parâmetro de projeto mais crítico. Ela dita a profundidade de aquecimento, a intensidade da ação de agitação do metal fundido e a eficiência geral para uma tarefa específica, separando diretamente os fornos de fusão rápida dos fornos de manutenção de grande volume.

Como a Frequência Define o Comportamento do Forno

Para entender por que a frequência é tão importante, devemos primeiro analisar o princípio central do aquecimento por indução.

O Princípio: Criando Calor com Magnetismo

Um forno de indução funciona passando uma forte corrente alternada através de uma bobina de cobre. Isso cria um campo magnético em rápida mudança ao redor da carga metálica colocada dentro da bobina.

Este campo magnético induz correntes secundárias poderosas, conhecidas como correntes parasitas (eddy currents), diretamente dentro do metal. A resistência elétrica natural do metal faz com que ele aqueça rapidamente e derreta, um processo conhecido como efeito Joule.

O Controle: O Papel da Frequência no Aquecimento

A frequência da corrente alternada na bobina é a principal variável de controle. Ela influencia diretamente dois fatores chave: a ação de agitação e a profundidade de aquecimento (efeito pelicular).

Frequências mais baixas penetram mais profundamente no metal e criam uma agitação mais vigorosa e turbulenta do banho fundido.

Frequências mais altas concentram seu efeito de aquecimento perto da superfície do metal e produzem uma ação de agitação muito mais suave.

As Duas Principais Categorias de Frequência

Com base neste princípio, os fornos de indução são construídos em duas categorias principais, cada uma adequada para diferentes trabalhos industriais.

Fornos de Núcleo Aberto de Média Frequência (150 Hz – 10 kHz)

Este é o padrão moderno para a maioria das fundições, forjas e instalações de tratamento térmico. As referências os apontam como "fornos de fusão de média frequência" ou "fornos de aquecimento de média frequência".

Sua característica principal é a flexibilidade. Ao operar nesta faixa de frequência, eles alcançam um equilíbrio entre boa penetração de aquecimento e agitação gerenciável, tornando-os excelentes para fundir rapidamente sucata metálica, purificar materiais e aquecer tarugos para forjamento.

Fornos de Canal de Frequência de Rede (50/60 Hz)

Este design mais antigo e altamente especializado opera na baixa frequência fornecida diretamente pela rede elétrica. Conforme descrito nas referências, ele funciona como um transformador onde a bobina primária induz corrente em um circuito fechado ou "canal" de metal fundido.

A frequência extremamente baixa cria uma ação de agitação muito forte e profunda e é excepcionalmente eficiente em manter a temperatura de um banho de metal já fundido. Esses fornos não são rápidos para fundir a partir do estado sólido, mas se destacam como unidades de manutenção e superaquecimento de grande capacidade em operações de grande volume, como para ferro fundido.

Entendendo os Compromissos

A escolha de uma frequência envolve compromissos críticos entre velocidade, eficiência e o resultado metalúrgico desejado.

Ação de Agitação vs. Tipo de Metal

A agitação intensa de um forno de frequência de rede (50/60 Hz) é ideal para garantir uma temperatura e composição uniformes em grandes banhos de metais robustos como o ferro. No entanto, essa mesma turbulência pode danificar ligas sensíveis ou aumentar a absorção de gás e a oxidação.

Um forno de média frequência fornece uma agitação muito mais suave, oferecendo maior controle e protegendo a qualidade de metais mais reativos ou especializados.

Profundidade de Aquecimento (Efeito Pelicular)

Para fundir uma grande carga ou aquecer um tarugo de metal espesso para forjamento, você precisa que o calor penetre profundamente no material. Uma frequência mais baixa (por exemplo, 150 Hz a 500 Hz) é necessária para realizar isso de forma eficaz.

Para aplicações como endurecimento de superfície, você deseja aquecer apenas a camada externa do aço. Isso requer uma frequência muito alta (geralmente 10 kHz ou superior) para concentrar a energia exatamente na superfície.

Densidade de Potência e Eficiência

Fontes de alimentação de média frequência permitem que uma potência muito alta seja concentrada em um forno relativamente pequeno, resultando em alta densidade de potência e tempos de fusão muito rápidos.

Fornos de canal de frequência de rede são inigualáveis em sua eficiência elétrica para manter o metal em temperatura, mas são muito mais lentos para fundir a partir de um estado sólido e menos flexíveis para mudanças frequentes de liga.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a frequência necessária.

- Se o seu foco principal for fusão rápida e flexibilidade de ligas: Um forno de média frequência de núcleo aberto é a escolha definitiva por sua velocidade e versatilidade.

- Se o seu foco principal for manter grandes volumes de uma única liga: Um forno de canal de frequência de rede oferece a maior eficiência para operações contínuas de alto rendimento.

- Se o seu foco principal for endurecimento de superfície ou aquecimento superficial: Um sistema de indução de alta frequência dedicado (geralmente acima de 10 kHz) é necessário para controlar a profundidade de aquecimento com precisão.

Em última análise, entender a ligação direta entre a frequência de operação e o resultado metalúrgico é a chave para selecionar a tecnologia de indução correta.

Tabela de Resumo:

| Tipo de Frequência | Faixa Típica | Caso de Uso Principal | Características Principais |

|---|---|---|---|

| Frequência de Rede | 50 Hz / 60 Hz | Fornos de Canal | Agitação profunda, alta eficiência de manutenção, ideal para ferro fundido de grande volume |

| Média Frequência | 150 Hz - 10.000 Hz | Fusão e Aquecimento de Núcleo Aberto | Fusão rápida, boa penetração, versátil para vários metais e ligas |

| Alta Frequência | >10.000 Hz | Endurecimento de Superfície | Profundidade de aquecimento superficial, tratamento de superfície preciso |

Otimize seu processo de fusão ou aquecimento com a tecnologia de forno de indução correta. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções personalizadas para necessidades de aquecimento laboratorial e industrial. Nossos especialistas podem ajudá-lo a selecionar a frequência e o tipo de forno ideais para maximizar a eficiência, a qualidade do metal e a produtividade para sua aplicação específica. Entre em contato conosco hoje para discutir suas necessidades e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

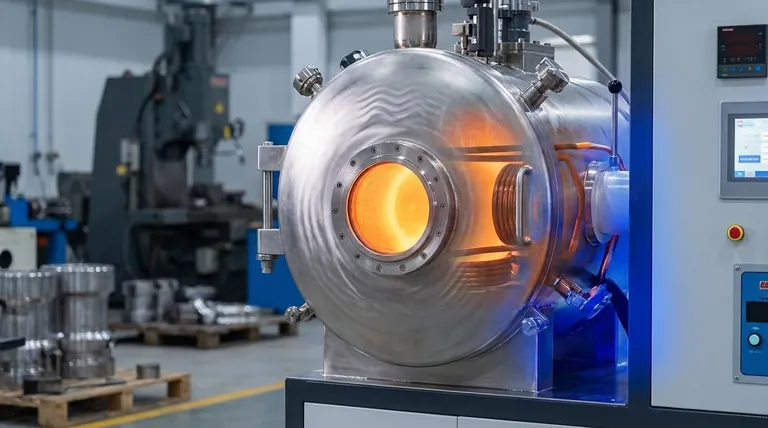

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente