Em sua essência, a diferença definidora entre soldagem e brasagem é a temperatura. Ambos os processos unem metais usando um material de enchimento sem derreter as peças base, mas a brasagem ocorre em altas temperaturas (acima de 450°C / 840°F), enquanto a soldagem é um processo de baixa temperatura realizado abaixo desse limite. Essa distinção fundamental no calor impacta diretamente a resistência da junta, a compatibilidade do material e as aplicações adequadas.

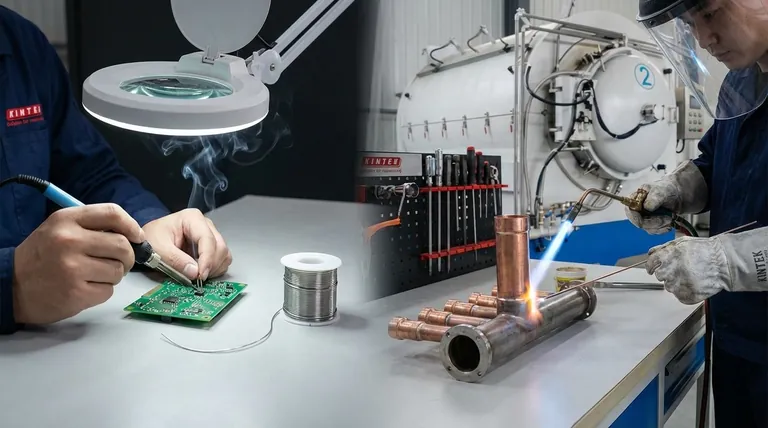

A escolha entre soldagem e brasagem é uma troca entre resistência e sensibilidade. A brasagem cria ligações estruturais excepcionalmente fortes, enquanto o calor mais baixo da soldagem a torna a única opção viável para componentes delicados e sensíveis à temperatura, como eletrônicos.

O Fator Definidor: Temperatura e Metal de Enchimento

Toda a classificação desses dois processos depende de uma temperatura reconhecida internacionalmente. Esta única variável dita o tipo de metal de enchimento usado e as características resultantes da junta.

O Limite de 450°C (840°F)

Esta temperatura específica é a linha divisória formal. Qualquer processo que utilize um metal de enchimento que derreta abaixo deste ponto é classificado como soldagem (soldering). Qualquer processo que utilize um metal de enchimento que derreta acima dele é classificado como brasagem (brazing).

Soldagem (Soldering): O Processo de Baixa Temperatura

A soldagem usa metais de enchimento, ou soldas, que são tipicamente ligas de estanho, chumbo, prata ou outros elementos de baixo ponto de fusão. O objetivo é frequentemente criar uma conexão elétrica em vez de uma ligação mecânica de alta resistência.

Brasagem (Brazing): O Processo de Alta Temperatura

A brasagem usa ligas de enchimento com pontos de fusão muito mais altos, frequentemente contendo prata, cobre, níquel ou alumínio. O maior calor envolvido facilita uma ligação metalúrgica mais forte entre o enchimento e os metais base através de um processo chamado ação capilar.

Por Que Essa Diferença Importa: Resistência e Aplicação

A lacuna significativa nas temperaturas de operação cria duas ferramentas muito diferentes para dois conjuntos de problemas muito diferentes. Uma é construída para força, a outra para delicadeza.

Resistência da Junta: Uma Distinção Clara

As juntas brasadas são dramaticamente mais fortes do que as juntas soldadas. Uma junta devidamente brasada pode ser tão forte, ou até mais forte, do que os metais base que está conectando. Isso a torna adequada para aplicações estruturais que devem suportar estresse ou vibração significativos.

Em contraste, uma junta soldada é comparativamente fraca. Seu propósito principal é tipicamente adesão e condutividade elétrica, não suporte de carga mecânica.

Aplicações Comuns para Soldagem (Soldering)

O baixo calor da soldagem a torna ideal para componentes que seriam danificados por altas temperaturas. Seu uso mais comum é em eletrônicos para fixar componentes em placas de circuito impresso (PCBs). Também é usada em encanamento para unir tubos de cobre e em artes decorativas como vitrais.

Aplicações Comuns para Brasagem (Brazing)

A resistência da brasagem a torna um item básico na fabricação industrial. É amplamente utilizada na indústria automotiva para componentes como radiadores e sistemas de ar condicionado, em HVAC e para unir peças em ferramentas e equipamentos pesados.

Entendendo as Trocas (Trade-offs)

Escolher um método não é apenas escolher a opção mais forte. O alto calor necessário para a brasagem introduz limitações críticas que você deve considerar.

O Risco de Danos por Calor

A principal vantagem da soldagem é também o principal inconveniente da brasagem: o calor. As altas temperaturas da brasagem podem facilmente danificar ou distorcer materiais base finos, delicados ou previamente tratados termicamente, tornando o processo inadequado para aplicações sensíveis.

Complexidade do Processo e Equipamento

A soldagem é geralmente um processo mais simples, muitas vezes alcançável com um ferro de solda ou maçarico básico. A brasagem requer um controle de temperatura mais preciso e fontes de calor mais potentes, o que pode aumentar a complexidade e o custo.

Compatibilidade de Materiais

Embora ambos possam unir metais dissimilares, a brasagem é geralmente mais versátil. O calor elevado e as ligas de enchimento especializadas permitem ligações fortes entre uma ampla gama de materiais, como aço com cobre ou carboneto de tungstênio com aço.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a escolha depende inteiramente das exigências do seu projeto específico.

- Se o seu foco principal é a condutividade elétrica ou a união de componentes sensíveis ao calor: A soldagem é a escolha correta devido à sua aplicação em baixa temperatura.

- Se o seu foco principal é a resistência máxima da junta para peças estruturais: A brasagem é superior, criando uma ligação que é frequentemente tão forte quanto os materiais que estão sendo unidos.

- Se o seu foco principal é unir metais dissimilares ou de alta resistência: A brasagem fornece uma solução mais robusta e confiável para combinações de materiais desafiadoras.

Compreender essa troca fundamental entre calor, resistência e sensibilidade do componente é a chave para selecionar o processo de união correto para o seu trabalho.

Tabela de Resumo:

| Característica | Soldagem (Soldering) | Brasagem (Brazing) |

|---|---|---|

| Temperatura do Processo | Abaixo de 450°C (840°F) | Acima de 450°C (840°F) |

| Resistência da Junta | Menor (para adesão/elétrica) | Alta (estrutural, tão forte quanto os metais base) |

| Aplicações Principais | Eletrônicos, encanamento, componentes delicados | Automotivo, HVAC, equipamentos pesados |

| Sensibilidade ao Calor | Ideal para peças sensíveis ao calor | Risco de danificar materiais delicados |

Precisa de aconselhamento especializado para suas aplicações de união de metais? O equipamento certo é crucial para alcançar resultados perfeitos de soldagem ou brasagem. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de processamento térmico. Nossas soluções garantem controle preciso de temperatura e desempenho confiável tanto para montagens eletrônicas delicadas quanto para brasagem industrial robusta.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento ideal para suas necessidades específicas.

Entre em contato conosco hoje para discutir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fio de Tungstênio Evaporado Termicamente para Aplicações de Alta Temperatura

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.