A história do forno a vácuo não é simplesmente uma linha do tempo de máquinas, mas uma história de busca científica. Ela acompanha o esforço incansável para resolver um problema fundamental na metalurgia: como aquecer metais a temperaturas extremas sem que sejam contaminados pelo próprio ar que os rodeia. Essa evolução foi impulsionada pelas demandas de novos materiais de alto desempenho exigidos pelos avanços aeroespaciais, nucleares e médicos.

O desenvolvimento do forno a vácuo é inseparável da evolução paralela da tecnologia de bombas de vácuo, sistemas de controle avançados e a criação de ligas exóticas. Sua história é menos sobre o próprio forno e mais sobre as tecnologias capacitadoras que permitiram aos engenheiros criar um ambiente perfeitamente controlado e ultralimpo para o tratamento térmico.

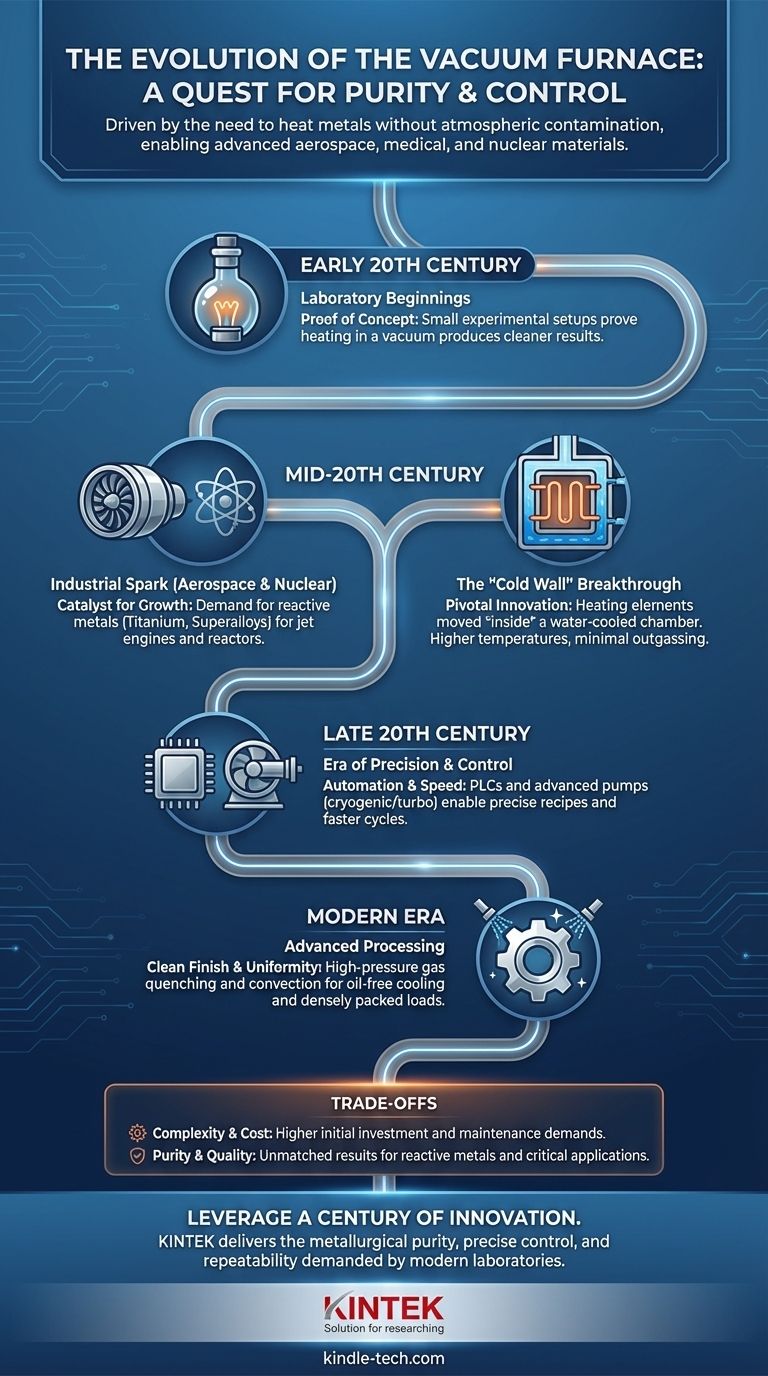

O Problema Central: Por Que Aquecer a Vácuo?

Toda a premissa do tratamento térmico a vácuo começou com a necessidade de superar as limitações naturais do aquecimento de metais ao ar livre ou em um forno de atmosfera padrão.

O Inimigo: Contaminação Atmosférica

Quando os metais são aquecidos, eles se tornam altamente reativos. O oxigênio e o nitrogênio em nossa atmosfera, normalmente inofensivos, atacam agressivamente a superfície do metal quente.

Essa reação causa oxidação (ferrugem ou formação de carepa) e pode introduzir impurezas que tornam o metal quebradiço ou alteram suas propriedades estruturais. Para muitas ligas de alto desempenho, essa contaminação é inaceitável.

A Solução: Removendo a Atmosfera

A solução lógica era remover a atmosfera completamente. Ao colocar a peça dentro de uma câmara selada e bombear o ar para fora, você cria um vácuo quase perfeito.

Esse ambiente de vácuo atua como um escudo invisível, protegendo a peça metálica da contaminação durante as fases críticas de aquecimento e resfriamento do tratamento.

Precursores Iniciais: Primórdios em Laboratório

O conceito começou em laboratórios científicos no início do século XX. Pesquisadores precisavam estudar as propriedades de materiais puros sem a influência de gases atmosféricos.

Esses primeiros dispositivos eram pequenas configurações experimentais, provando o princípio de que o aquecimento a vácuo poderia produzir resultados mais limpos e previsíveis. Eles ainda não eram viáveis para a produção industrial.

A Revolução Industrial da Tecnologia de Vácuo

A transição de uma curiosidade de laboratório para uma máquina industrial foi impulsionada pelas demandas de materiais de meados do século XX, particularmente na era pós-guerra.

O Catalisador: Demandas Aeroespaciais e Nucleares

O advento da era do jato e da indústria nuclear criou uma necessidade repentina de materiais como titânio, zircônio e superligas.

Esses metais reativos eram essenciais para turbinas de motores a jato e componentes de reatores nucleares, mas eram impossíveis de tratar termicamente adequadamente em um forno convencional. Isso criou o primeiro grande impulsionador comercial para a tecnologia de fornos a vácuo.

O Forno de "Parede Quente"

Os primeiros fornos a vácuo industriais eram do tipo "parede quente". A própria câmara de vácuo era aquecida por fora.

Esse design era simples, mas tinha limitações significativas. O material do vaso restringia a temperatura máxima de operação, e as paredes quentes da câmara liberavam gases aprisionados (um processo chamado desgaseificação), comprometendo a pureza do vácuo.

A Inovação da "Parede Fria"

A inovação fundamental foi o forno de "parede fria". Neste projeto, os elementos de aquecimento e o isolamento foram movidos para dentro de uma câmara de vácuo resfriada a água.

Essa solução elegante significava que as paredes da câmara permaneciam frias, evitando a desgaseificação e permitindo temperaturas de processamento muito mais altas. O forno de "parede fria" possibilitou o processamento de ligas de alta temperatura e tornou-se a base para todos os fornos a vácuo modernos.

A Era da Precisão e do Controle

Com o design fundamental estabelecido, o foco mudou para tornar os fornos mais precisos, eficientes e versáteis.

Do Manual ao Automatizado

Os primeiros fornos exigiam supervisão manual constante. O desenvolvimento de Controladores Lógicos Programáveis (CLPs) revolucionou o processo.

Os operadores agora podiam programar uma receita precisa e multi-etapas para aquecimento, patamar e resfriamento. Isso garantia que cada peça recebesse o mesmo tratamento exato, proporcionando consistência e controle de qualidade sem precedentes, essenciais para indústrias como a médica e a aeroespacial.

A Revolução do Bombeamento

Um forno é tão bom quanto suas bombas de vácuo. A história dos fornos a vácuo espelha a história da tecnologia de bombas, passando de bombas de difusão de óleo mais lentas para bombas criogênicas e turbomoleculares mais limpas e rápidas.

Bombas melhores permitiram que os fornos atingissem níveis de vácuo mais profundos mais rapidamente, resultando em peças mais limpas e tempos de ciclo gerais mais curtos.

Adicionando Convecção e Resfriamento a Gás

Para melhorar a uniformidade da temperatura para cargas densamente embaladas, os engenheiros adicionaram ventiladores de alta potência para aquecimento assistido por convecção.

Além disso, o resfriamento a gás de alta pressão foi introduzido como uma alternativa ao resfriamento a óleo. A injeção de gás inerte como nitrogênio ou argônio em alta pressão resfria as peças rapidamente e de forma limpa, eliminando a sujeira, o risco de incêndio e as preocupações ambientais do óleo.

Compreendendo as Compensações

Embora revolucionária, a tecnologia de forno a vácuo não é uma solução universal. Sua história revela um conjunto consistente de compensações que persistem até hoje.

Complexidade e Custo

Os fornos a vácuo são inerentemente mais complexos e têm um custo de capital inicial mais alto do que seus equivalentes atmosféricos. Eles envolvem bombas de vácuo, vedações e sistemas de controle sofisticados.

Considerações sobre o Tempo de Ciclo

O processo de bombear uma câmara até um nível de vácuo profundo leva tempo. Embora as bombas modernas sejam rápidas, o tempo total do ciclo pode ser às vezes mais longo do que para um forno atmosférico contínuo.

Demandas de Manutenção

Manter um sistema de vácuo sem vazamentos requer conhecimento especializado e diligência. Vedações, bombas e zonas quentes internas exigem manutenção regular e qualificada para garantir o desempenho ideal.

Como Esta História Informa as Escolhas Modernas

Compreender essa evolução tecnológica de um conceito simples para um sistema sofisticado permite que você selecione a ferramenta certa para seu objetivo específico.

- Se seu foco principal é o processamento de metais reativos (como titânio ou nióbio): O design de "parede fria", nascido das necessidades aeroespaciais, é a única tecnologia viável.

- Se seu foco principal é o acabamento limpo e brilhante de aços ferramenta: Um forno com resfriamento a gás de alta pressão é essencial para atingir a dureza sem limpeza pós-processamento.

- Se seu foco principal é a precisão e repetibilidade absolutas (para implantes médicos ou aeroespaciais): Controles PLC modernos e sistemas avançados de bomba de vácuo são características inegociáveis.

- Se seu foco principal são peças de alto volume, simples e com baixos requisitos de limpeza: A compensação histórica ainda se mantém; um forno atmosférico menos complexo e menos caro é provavelmente mais econômico.

Ao traçar suas origens, você pode ver o forno a vácuo não como uma máquina, mas como a culminação de uma busca de um século por pureza e controle metalúrgicos.

Tabela Resumo:

| Era | Desenvolvimento Chave | Impacto |

|---|---|---|

| Início do Século XX | Aquecimento a vácuo em escala de laboratório | Provou o princípio do processamento livre de contaminação |

| Meados do Século XX | Forno industrial de "Parede Fria" | Permitiu o processamento de metais reativos (titânio, superligas) |

| Final do Século XX | Controles PLC e bombas avançadas | Alcançou precisão, repetibilidade e tempos de ciclo mais rápidos |

| Era Moderna | Resfriamento a gás de alta pressão e convecção | Proporcionou acabamentos limpos, aquecimento uniforme e resfriamento sem óleo |

Pronto para aproveitar um século de inovação em seu laboratório?

A KINTEK é especializada em sistemas avançados de fornos a vácuo que entregam a pureza metalúrgica, o controle preciso e a repetibilidade exigidos pelos laboratórios modernos. Seja você processando metais reativos, aços ferramenta ou implantes médicos, nossa experiência garante que você obtenha a solução certa para suas necessidades específicas.

Entre em contato conosco hoje para discutir como nossos equipamentos de laboratório podem aprimorar suas capacidades de pesquisa e produção.

Entre em contato com nossos especialistas

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

As pessoas também perguntam

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho