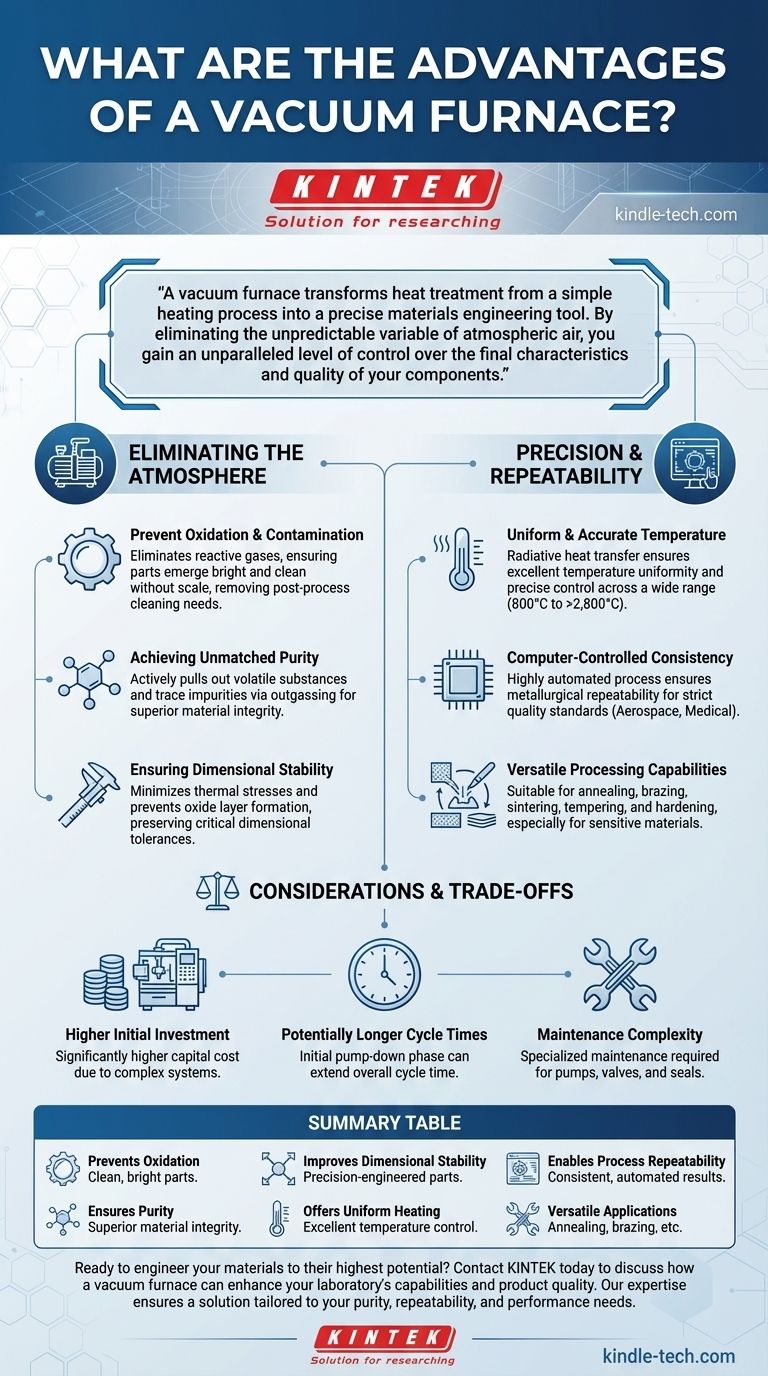

As principais vantagens de um forno a vácuo derivam da sua capacidade de criar um ambiente altamente controlado e livre de contaminação. Ao remover a atmosfera e seus gases reativos, esses fornos previnem a oxidação e garantem pureza excepcional, levando a propriedades de material superiores. Este controle ambiental preciso, combinado com gerenciamento uniforme de temperatura e processos automatizados, oferece resultados consistentes e de alta qualidade para uma ampla gama de aplicações de tratamento térmico.

Um forno a vácuo transforma o tratamento térmico de um simples processo de aquecimento em uma ferramenta precisa de engenharia de materiais. Ao eliminar a variável imprevisível do ar atmosférico, você obtém um nível inigualável de controle sobre as características finais e a qualidade de seus componentes.

A Base do Controle: Eliminando a Atmosfera

A característica definidora de um forno a vácuo é a remoção do ar antes e durante o ciclo de aquecimento. Este passo fundamental é a fonte das suas vantagens mais significativas.

Prevenção de Oxidação e Contaminação

Em um forno convencional, o oxigênio e outros gases no ar reagem com a superfície quente de uma peça, criando carepa e descoloração. Um forno a vácuo elimina esses gases reativos, garantindo que as peças saiam do ciclo de tratamento térmico brilhantes e limpas. Isso elimina a necessidade de limpeza pós-processo e preserva a integridade da superfície do componente.

Alcançando Pureza Inigualável

O ambiente de vácuo não se trata apenas de prevenir novos contaminantes; trata-se também de remover os existentes. O sistema de bombeamento a vácuo extrai ativamente substâncias voláteis e impurezas residuais do próprio material, um processo conhecido como desgaseificação. Isso resulta em um produto final com maior pureza e integridade estrutural aprimorada.

Garantindo Estabilidade Dimensional

O aquecimento uniforme em um ambiente controlado e livre de gases minimiza as tensões térmicas que causam empenamento ou distorção das peças. Ao prevenir a formação de uma camada de óxido, a superfície do componente permanece inalterada, preservando tolerâncias dimensionais críticas, o que é essencial para peças de engenharia de precisão.

Precisão e Repetibilidade no Tratamento Térmico

Com o ambiente sob controle, o foco muda para o próprio processo térmico. Os fornos a vácuo oferecem precisão e consistência excepcionais.

Temperatura Uniforme e Precisa

A transferência de calor em vácuo ocorre principalmente por radiação, o que promove excelente uniformidade de temperatura em toda a carga de trabalho. Sistemas de controle avançados permitem o gerenciamento preciso da temperatura, muitas vezes dentro de poucos graus, em uma faixa operacional muito ampla (de 800°C a mais de 2.800°C).

Consistência Controlada por Computador

Os fornos a vácuo modernos são altamente automatizados. Todo o ciclo de tratamento térmico — desde o bombeamento do vácuo até o aquecimento, patamar e resfriamento — pode ser programado e executado por um computador. Isso garante repetibilidade metalúrgica de um lote para o outro, um requisito crítico para indústrias com padrões de qualidade rigorosos como aeroespacial e médica.

Capacidades de Processamento Versáteis

O ambiente controlado de um forno a vácuo o torna adequado para uma ampla gama de processos térmicos. É uma ferramenta altamente versátil capaz de realizar recozimento, brasagem, sinterização, têmpera e endurecimento, muitas vezes para materiais que seriam comprometidos em um forno de atmosfera tradicional.

Compreendendo as Vantagens e Considerações

Embora potentes, os fornos a vácuo não são a solução universal para todas as necessidades de tratamento térmico. Suas vantagens vêm com considerações específicas.

Investimento Inicial Mais Alto

Os fornos a vácuo, com suas câmaras complexas, vedações e sistemas de bombeamento de alto desempenho, representam um custo de capital significativamente maior em comparação com os fornos de atmosfera convencionais.

Tempos de Ciclo Potencialmente Mais Longos

O processo de atingir um vácuo profundo (bombeamento) leva tempo. Embora a fase de resfriamento rápido (têmpera) possa ser muito rápida, a fase inicial de bombeamento pode tornar o tempo total do ciclo mais longo do que alguns processos mais simples baseados em atmosfera.

Complexidade de Manutenção

Os sistemas necessários para criar e manter um vácuo — incluindo bombas, válvulas e vedações — exigem manutenção especializada e diligente para garantir desempenho sem vazamentos e confiabilidade operacional.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um forno a vácuo depende inteiramente da qualidade, material e complexidade exigidos do seu produto final.

- Se o seu foco principal são componentes de alta pureza (médicos, aeroespaciais): O ambiente livre de contaminação é inegociável para alcançar a integridade e o desempenho do material necessários.

- Se o seu foco principal é a brasagem de conjuntos complexos: O processo limpo e sem fluxo da brasagem a vácuo garante juntas fortes e sem vazios, sem limpeza pós-brasagem.

- Se o seu foco principal é o endurecimento de aços ferramenta de alto desempenho: O controle preciso sobre o aquecimento e o resfriamento rápido a gás proporciona propriedades mecânicas superiores e distorção mínima.

- Se o seu foco principal são peças de alto volume e baixa complexidade: O custo, o tempo de ciclo e os custos de manutenção podem tornar um forno de atmosfera convencional uma escolha mais prática e econômica.

Em última análise, um forno a vácuo oferece um nível excepcional de controle de processo, permitindo que você projete materiais para seu maior potencial.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Previne Oxidação | Elimina carepa e descoloração para peças limpas e brilhantes. |

| Garante Pureza | Remove contaminantes via desgaseificação para integridade superior do material. |

| Melhora a Estabilidade Dimensional | Minimiza empenamento e distorção para peças de engenharia de precisão. |

| Oferece Aquecimento Uniforme | Proporciona excelente controle de temperatura em toda a carga de trabalho. |

| Permite Repetibilidade do Processo | Oferece resultados consistentes e automatizados lote após lote. |

| Aplicações Versáteis | Adequado para recozimento, brasagem, sinterização, têmpera e endurecimento. |

Pronto para projetar seus materiais para seu maior potencial?

Um forno a vácuo da KINTEK transforma seu processo de tratamento térmico, fornecendo o ambiente livre de contaminação e o controle preciso necessários para resultados superiores em aplicações aeroespaciais, médicas e de aços ferramenta. Nossa expertise em equipamentos de laboratório garante que você obtenha uma solução adaptada às suas necessidades específicas de pureza, repetibilidade e desempenho.

Entre em contato com a KINTEK hoje para discutir como um forno a vácuo pode aprimorar as capacidades e a qualidade do produto do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual é a aplicação do vácuo na indústria? Desbloqueie Pureza e Desempenho em Processos Críticos

- O que é o processo de sinterização de um forno? Um Guia para a Densificação de Pó em Estado Sólido

- O que é um forno de aquecimento por resistência? Alcance Processamento de Alta Temperatura Preciso e Limpo

- Como um forno a vácuo é aquecido? A Ciência do Processamento Limpo e de Alta Temperatura

- Quais são os materiais para endurecimento a vácuo? Um Guia para a Seleção de Aços de Alto Desempenho

- Qual é o processo de tratamento térmico a vácuo? Alcance Desempenho e Pureza de Material Superiores

- Quais são as desvantagens do processo de sinterização? Limitações chave em densidade, custo e tamanho

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação