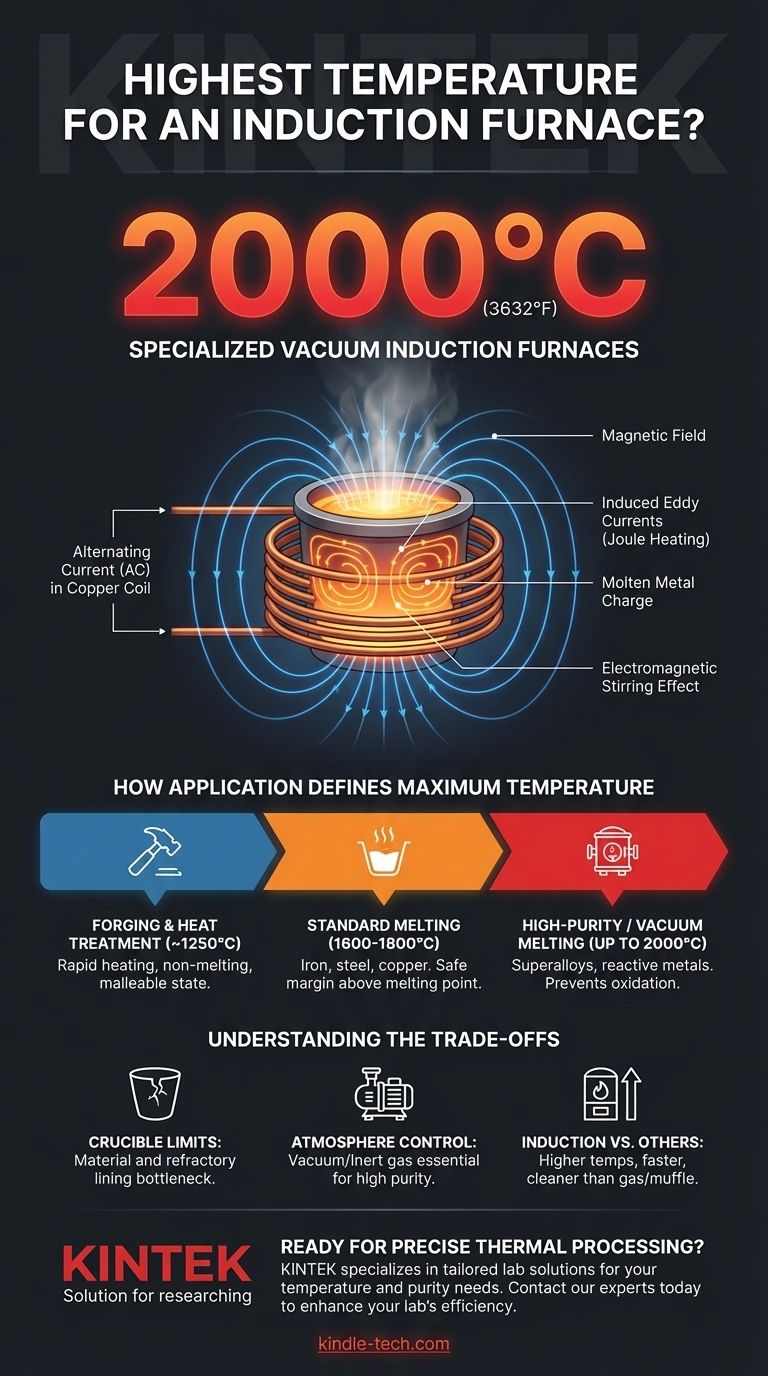

Na prática, a temperatura mais alta para um forno de indução especializado pode atingir até 2000°C (3632°F). No entanto, essa capacidade não é universal em todos os sistemas de indução. A temperatura máxima alcançável depende muito do design do forno, do seu ambiente operacional (como vácuo) e da aplicação específica para a qual foi construído, como fusão ou forjamento.

Enquanto um forno de indução padrão atinge de forma confiável 1600-1800°C, o verdadeiro limite superior é definido por equipamentos especializados, como fornos de indução a vácuo. O principal desafio não é apenas gerar calor, mas gerenciá-lo e garantir que o material processado permaneça puro.

Como a Aplicação Define a Temperatura Máxima

O termo "forno de indução" abrange uma gama de equipamentos projetados para diferentes tarefas. A exigência de temperatura para simplesmente aquecer um tarugo para forjamento é vastamente diferente daquela necessária para fundir uma liga de alta temperatura.

Para Operações de Fusão Padrão

A maioria dos fornos de indução industriais é usada para fundir metais como ferro, aço e cobre. Para essas aplicações, uma temperatura máxima de cerca de 1600°C a 1800°C é suficiente e típica. Essa faixa proporciona uma margem de segurança acima dos pontos de fusão das ligas comuns.

Para Forjamento e Tratamento Térmico

Ao aquecer metal para forjamento, o objetivo é torná-lo maleável, não fundi-lo. Os aquecedores de indução para forjamento são projetados para levar rapidamente os materiais a temperaturas de aproximadamente 1250°C. Exceder essa temperatura é desnecessário e pode danificar as propriedades do metal.

Para Metais de Alta Pureza e Especiais

As temperaturas mais altas são alcançadas em fornos de Fusão por Indução a Vácuo (VIM). Ao operar em vácuo, esses sistemas impedem que o metal reaja com oxigênio e outros gases atmosféricos. Isso é crítico para a produção de superligas de alta pureza ou para o processamento de metais reativos, permitindo que atinjam com segurança temperaturas de até 2000°C.

O Princípio por Trás do Aquecimento por Indução

Compreender como um forno de indução funciona esclarece por que ele pode atingir temperaturas tão altas de forma tão eficiente. Ele não depende de queimadores externos ou elementos de aquecimento.

Calor Direto e Instantâneo

Um forno de indução usa uma poderosa corrente alternada que passa por uma bobina de cobre. Isso cria um campo magnético forte e em rápida mudança ao redor do material metálico (a "carga") colocado dentro do cadinho. Este campo magnético induz poderosas correntes elétricas, conhecidas como correntes de Foucault, diretamente dentro do próprio metal.

A Resistência Cria Temperatura

A resistência elétrica natural do metal faz com que ele aqueça à medida que essas correntes de Foucault fluem através dele — um princípio chamado aquecimento Joule. Como o calor é gerado dentro do material, o processo é extremamente rápido, limpo e precisamente controlável em comparação com os fornos tradicionais a combustível.

O Efeito de Agitação

Uma vantagem única desse processo é a agitação eletromagnética natural que ocorre no metal fundido. Isso garante que a temperatura e a composição química permaneçam notavelmente uniformes em toda a fusão, levando a produtos finais de maior qualidade.

Compreendendo as Trocas

Alcançar temperaturas extremas com um forno de indução envolve considerações técnicas e financeiras significativas. A temperatura máxima teórica é frequentemente limitada por restrições práticas.

Limites do Cadinho e Refratário

O metal fundido é contido em um cadinho, que deve suportar a temperatura extrema e as potenciais reações químicas. O material do cadinho e o revestimento refratário do próprio forno frequentemente representam o gargalo de temperatura no mundo real, e não a potência da bobina de indução.

O Controle da Atmosfera é Fundamental

À medida que as temperaturas aumentam, os metais tornam-se altamente reativos com o ar. Um forno "a céu aberto" padrão é inadequado para ligas de alta temperatura. A complexidade e o custo adicionais de uma atmosfera de vácuo ou gás inerte são uma troca necessária para atingir temperaturas próximas a 2000°C e manter a pureza do material.

Indução vs. Outros Fornos

Comparado a fornos a gás ou mufla, que geralmente atingem o máximo entre 1100°C e 1400°C, a indução oferece uma clara vantagem de temperatura. Ela proporciona aquecimento mais rápido, maior eficiência e um ambiente operacional mais limpo, sem subprodutos da combustão. No entanto, o custo inicial do equipamento é geralmente mais alto.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" forno é aquele que atende às suas necessidades específicas de material e processo sem complexidade ou custo desnecessários.

- Se o seu foco principal é fundir aços padrão, ferro ou alumínio: Um forno de indução sem núcleo convencional com uma faixa de 1650-1800°C é o padrão da indústria e a escolha mais econômica.

- Se o seu foco principal é preparar metais para forjamento ou conformação: Um aquecedor de indução de baixa temperatura projetado para cerca de 1250°C fornecerá o aquecimento rápido e preciso de que você precisa.

- Se o seu foco principal é produzir superligas de alta pureza ou fundir metais reativos: Um forno de indução a vácuo capaz de atingir 2000°C é a única opção adequada.

Em última análise, alinhar a capacidade do forno com suas necessidades específicas de temperatura e pureza é a chave para um resultado bem-sucedido.

Tabela Resumo:

| Aplicação | Temperatura Máxima Típica | Considerações Chave |

|---|---|---|

| Fusão Padrão (Aço, Ferro) | 1600°C - 1800°C | Custo-benefício para ligas comuns |

| Forjamento & Tratamento Térmico | ~1250°C | Aquecimento rápido sem fusão |

| Fusão de Alta Pureza/Vácuo | Até 2000°C | Essencial para superligas e metais reativos |

Pronto para encontrar o forno de indução perfeito para suas necessidades específicas de temperatura e pureza?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para laboratórios que exigem processamento térmico preciso. Seja para fundir ligas padrão ou desenvolver superligas de alta pureza, nossa experiência garante que você obtenha o equipamento certo para seus objetivos.

Entre em contato com nossos especialistas hoje para discutir como nossos fornos de indução podem aumentar a eficiência e a qualidade do produto do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas