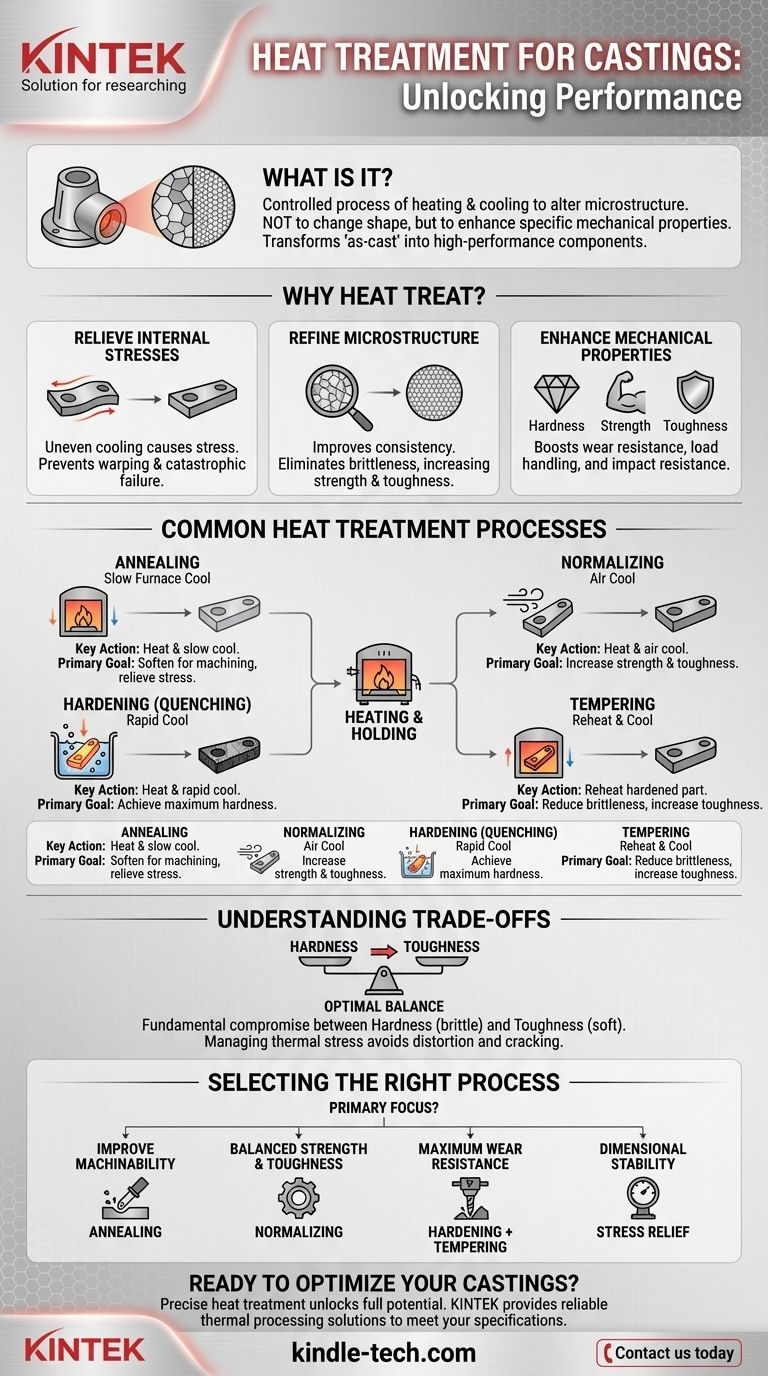

Em sua essência, o tratamento térmico para fundições é um processo altamente controlado de aquecimento e resfriamento de uma peça metálica para alterar deliberadamente sua microestrutura interna. Isso não é feito para mudar a forma da fundição, mas para desbloquear ou aprimorar propriedades mecânicas específicas que não estão presentes em seu estado "como fundido". O objetivo é transformar uma fundição padrão em um componente de alto desempenho adaptado para uma demanda de engenharia específica.

O tratamento térmico não é uma ação única, mas uma família de processos térmicos. A escolha do processo — do amolecimento ao endurecimento — depende inteiramente do requisito de desempenho final, seja ele dureza extrema para resistência ao desgaste, ductilidade para conformação ou estabilidade interna para evitar distorção.

Por que Tratar Termicamente uma Fundição?

A decisão de tratar termicamente uma fundição é impulsionada pela necessidade de superar as limitações de sua condição bruta, como fundida. O processo aborda três desafios fundamentais de engenharia.

Para Aliviar Tensões Internas

À medida que o metal fundido esfria e solidifica em um molde, diferentes seções esfriam em taxas diferentes. Esse resfriamento irregular cria tensões internas dentro da fundição, o que pode levar a empenamento ao longo do tempo ou falha catastrófica sob carga.

Para Refinar a Microestrutura

A estrutura de grão "como fundida" do metal pode ser grosseira e não uniforme, o que frequentemente leva a propriedades mecânicas deficientes, como fragilidade. O tratamento térmico refina essa estrutura de grão, tornando-a mais fina e consistente, o que melhora diretamente a resistência e a tenacidade.

Para Aprimorar as Propriedades Mecânicas

O objetivo principal é frequentemente melhorar significativamente as características de desempenho. Isso inclui aumentar a dureza para resistência ao desgaste, melhorar a resistência para suportar cargas mais altas e aumentar a tenacidade para resistir ao impacto sem fraturar.

Processos Comuns de Tratamento Térmico

Cada processo envolve um ciclo único de aquecimento, manutenção a uma temperatura específica (imersão) e resfriamento a uma taxa controlada. A combinação dessas três variáveis determina as propriedades finais.

Recozimento: Máxima Maciez e Usinabilidade

O recozimento envolve aquecer a fundição a uma temperatura específica, mantê-la lá e, em seguida, resfriá-la muito lentamente, muitas vezes deixando-a no forno desligado.

Esse processo de resfriamento lento produz um material macio, dúctil e livre de tensões. O principal objetivo do recozimento é tornar uma fundição dura ou frágil mais fácil de usinar.

Normalização: Resistência e Uniformidade Estrutural

A normalização envolve aquecer a fundição acima de sua temperatura crítica superior e, em seguida, deixá-la esfriar ao ar livre.

Esse resfriamento ao ar é mais rápido do que o resfriamento em forno usado no recozimento. Resulta em uma estrutura de grão mais fina e uniforme, o que aumenta tanto a resistência quanto a tenacidade em comparação com uma peça recozida.

Endurecimento (Têmpera): Dureza Máxima

Para atingir a dureza máxima, uma fundição é aquecida a uma alta temperatura e, em seguida, resfriada rapidamente, submergindo-a em um meio de têmpera como óleo, água ou salmoura.

Esse processo, conhecido como têmpera, bloqueia o material em um estado microestrutural muito duro, mas também muito frágil. Isso é ideal para aplicações que exigem alta resistência ao desgaste e à abrasão.

Revenimento: Aumento da Tenacidade em Peças Endurecidas

Uma peça que foi endurecida é frequentemente muito frágil para uso prático. O revenimento é um processo secundário realizado após a têmpera para reduzir essa fragilidade.

A fundição é reaquecida a uma temperatura muito mais baixa, mantida por um tempo específico e, em seguida, resfriada. Esse processo sacrifica uma pequena quantidade de dureza para obter uma melhoria significativa na tenacidade e ductilidade, tornando a peça mais durável e resistente ao choque.

Compreendendo as Compensações

O tratamento térmico é uma ferramenta poderosa, mas não está isento de compromissos e riscos. Compreendê-los é fundamental para tomar decisões de engenharia sólidas.

O Compromisso Dureza vs. Tenacidade

A compensação mais fundamental no tratamento térmico é entre dureza e tenacidade. Um material muito duro é tipicamente muito frágil, enquanto um material muito tenaz é tipicamente mais macio. O objetivo de processos como a têmpera e o revenimento é encontrar o equilíbrio ideal para a aplicação.

Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas em processos como a têmpera introduzem um estresse térmico significativo. Se não for gerenciado corretamente, isso pode fazer com que a fundição entorte, distorça ou até mesmo rache, tornando-a inútil.

Considerações de Custo e Tempo

O tratamento térmico é uma etapa de fabricação adicional que adiciona custo e tempo de espera a um projeto. Requer equipamento de forno especializado, energia e mão de obra qualificada. Portanto, deve ser especificado apenas quando os benefícios de desempenho são essenciais e justificam a despesa adicional.

Selecionando o Processo Certo para Sua Aplicação

O ciclo de tratamento térmico correto é ditado pelo uso final do componente. Sempre comece com as propriedades mecânicas necessárias em mente.

- Se seu foco principal é melhorar a usinabilidade: O recozimento é o processo mais eficaz para amolecer o material e aliviar o estresse interno.

- Se seu foco principal é um aumento equilibrado de resistência e tenacidade: A normalização oferece uma boa combinação de propriedades e uma microestrutura uniforme.

- Se seu foco principal é a máxima resistência ao desgaste: O endurecimento (têmpera) seguido por um ciclo de revenimento cuidadosamente selecionado proporcionará alta dureza com tenacidade suficiente.

- Se seu foco principal é garantir a estabilidade dimensional após a usinagem: Um ciclo de alívio de tensões de baixa temperatura é a melhor escolha para remover tensões internas sem alterar significativamente a dureza.

Em última análise, ver o tratamento térmico como uma ferramenta de engenharia precisa permite transformar uma fundição genérica em um componente otimizado para seu propósito específico.

Tabela Resumo:

| Processo | Ação Chave | Objetivo Principal |

|---|---|---|

| Recozimento | Aquecer e resfriar lentamente | Amolecer para usinagem, aliviar tensões |

| Normalização | Aquecer e resfriar ao ar | Aumentar a resistência e a tenacidade |

| Endurecimento (Têmpera) | Aquecer e resfriar rapidamente | Atingir a dureza máxima |

| Revenimento | Reaquecer peça endurecida | Reduzir a fragilidade, aumentar a tenacidade |

Pronto para Otimizar Suas Fundições?

O tratamento térmico preciso é a chave para liberar todo o potencial de seus componentes metálicos. O forno certo e o controle do processo são críticos para alcançar o equilíbrio desejado de dureza, resistência e tenacidade, minimizando a distorção.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Fornecemos as soluções confiáveis de processamento térmico de que você precisa para garantir que suas fundições atendam às especificações exigentes. Nossa experiência ajuda você a selecionar o equipamento certo para processos como recozimento, endurecimento e revenimento.

Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de tratamento térmico e ajudá-lo a produzir componentes de maior desempenho e mais confiáveis.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais