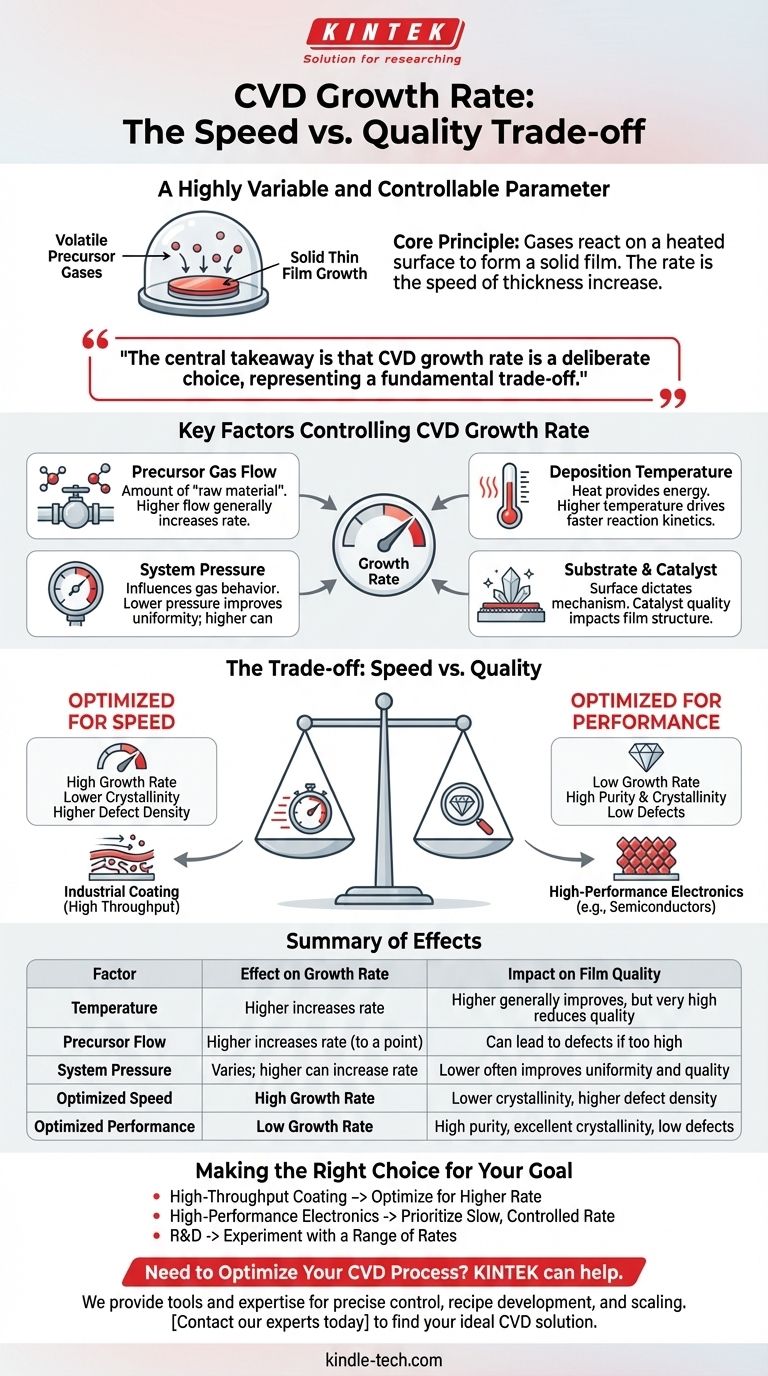

Crucialmente, não existe uma única taxa de crescimento para a Deposição Química de Vapor (CVD). A taxa não é uma propriedade fixa do método, mas sim um parâmetro altamente variável e controlável. É ajustada intencionalmente com base no material específico que está sendo depositado, no equipamento utilizado e — o mais importante — na qualidade desejada do filme final.

A conclusão central é que a taxa de crescimento da CVD é uma escolha deliberada, representando um *trade-off* fundamental. Você pode escolher uma taxa de crescimento alta para velocidade e rendimento, mas isso quase sempre tem um custo na qualidade do filme, como perfeição cristalina e densidade de defeitos.

O Princípio Central do Crescimento por CVD

A Deposição Química de Vapor é um processo onde gases precursores voláteis são introduzidos em uma câmara de reação. Esses gases se decompõem e reagem na superfície de um substrato aquecido, deixando para trás um filme fino sólido. A "taxa de crescimento" é simplesmente a velocidade com que a espessura desse filme (ou área, para materiais 2D como o grafeno) aumenta.

Essa taxa não é acidental; ela é precisamente regida por vários parâmetros chave do processo.

Fatores Chave que Controlam a Taxa de Crescimento da CVD

A capacidade de ajustar a taxa de crescimento é uma das características mais poderosas da CVD. Engenheiros e cientistas ajustam cuidadosamente um conjunto de variáveis para atingir seu alvo, seja esse alvo velocidade ou perfeição.

Concentração e Fluxo do Gás Precursor

A quantidade de "matéria-prima" disponível para a reação é um controlador primário. Aumentar a concentração ou a taxa de fluxo dos gases precursores geralmente aumenta a taxa de deposição, mas apenas até um certo ponto onde outros fatores se tornam o gargalo.

Temperatura de Deposição

A temperatura é, sem dúvida, o parâmetro mais crítico. Conforme observado, a CVD frequentemente requer temperaturas muito altas (850-1100°C) porque o calor fornece a energia necessária para que as reações químicas ocorram.

Temperaturas mais altas quase sempre levam a uma cinética de reação mais rápida e, portanto, a uma taxa de crescimento maior. Esta é uma relação direta: mais energia térmica impulsiona as reações superficiais mais rapidamente.

Pressão do Sistema

A pressão dentro da câmara de reação influencia o comportamento das moléculas de gás. Diminuir a pressão pode melhorar a uniformidade do filme, mas pode diminuir a taxa de crescimento. Inversamente, pressões mais altas podem aumentar a taxa, mas podem impactar negativamente a qualidade e a consistência do filme em todo o substrato.

Substrato e Catalisador

A superfície sobre a qual o filme cresce desempenha um papel vital. Para um processo como a síntese de grafeno, a escolha de um catalisador metálico (como cobre ou níquel) dita fundamentalmente o mecanismo de crescimento e a taxa alcançável. A qualidade e a orientação cristalina do catalisador impactam diretamente a qualidade do filme depositado.

Entendendo os *Trade-offs*: Velocidade vs. Qualidade

A decisão de otimizar para uma taxa de crescimento específica nunca é tomada no vácuo. É sempre um equilíbrio entre a eficiência de fabricação e os requisitos de desempenho do produto final.

Por Que Mais Rápido Nem Sempre é Melhor

Aumentar a taxa de crescimento agressivamente, aumentando a temperatura ou o fluxo de precursores, tem consequências significativas. Os átomos que chegam à superfície não têm tempo suficiente para encontrar suas posições ideais de baixa energia na rede cristalina.

Esse processo apressado leva a um filme com maior densidade de defeitos, grãos cristalinos menores e má uniformidade. Para aplicações como eletrônicos de alto desempenho mencionadas nas referências, tais defeitos tornariam o material inútil.

Por Que Mais Lento é Frequentemente Essencial

Para aplicações exigentes que requerem filmes monocristalinos imaculados ou policristalinos de grão grande, uma taxa de crescimento lenta e deliberada é inegociável.

Uma taxa mais lenta permite que os átomos migrem pela superfície e se acomodem nos locais cristalográficos corretos. Isso resulta nos filmes de alta pureza, baixa defeituosidade e bem cristalizados que fazem da CVD um método líder para materiais avançados.

Fazendo a Escolha Certa para o Seu Objetivo

A taxa de crescimento ideal depende inteiramente da sua aplicação final.

- Se o seu foco principal for revestimento industrial de alto rendimento: Você provavelmente otimizará para uma taxa de crescimento mais alta, aceitando uma estrutura amorfa ou policristalina menos perfeita em troca de velocidade e custo mais baixo.

- Se o seu foco principal for a fabricação de eletrônicos de alto desempenho: Você deve priorizar uma taxa de crescimento lenta e controlada para alcançar a qualidade cristalina quase perfeita e a baixa densidade de defeitos essenciais para o desempenho do dispositivo.

- Se o seu foco principal for pesquisa e desenvolvimento: Você experimentará com uma ampla gama de taxas de crescimento para entender como elas influenciam as propriedades fundamentais do material.

Em última análise, dominar a CVD é sobre entender como manipular seus parâmetros para alcançar um resultado específico no espectro entre velocidade e perfeição.

Tabela Resumo:

| Fator | Efeito na Taxa de Crescimento | Impacto na Qualidade do Filme |

|---|---|---|

| Temperatura | Temperatura mais alta aumenta a taxa | Temperatura mais alta geralmente melhora a qualidade, mas taxas muito altas podem reduzi-la |

| Fluxo/Concentração do Precursor | Fluxo/concentração mais altos aumentam a taxa (até certo ponto) | Pode levar a defeitos e não uniformidade se for muito alto |

| Pressão do Sistema | Varia; pressão mais alta pode aumentar a taxa | Pressão mais baixa geralmente melhora a uniformidade e a qualidade |

| Otimizado para Velocidade | Alta Taxa de Crescimento | Cristalinidade mais baixa, maior densidade de defeitos |

| Otimizado para Desempenho | Baixa Taxa de Crescimento | Alta pureza, excelente cristalinidade, poucos defeitos |

Precisa Otimizar Seu Processo CVD para o Equilíbrio Perfeito entre Velocidade e Qualidade?

A taxa de crescimento correta é crítica para o sucesso do seu projeto, quer você esteja na fabricação de alto rendimento ou em P&D de ponta. A KINTEK é especializada em fornecer o equipamento de laboratório e o suporte especializado para ajudá-lo a dominar seus parâmetros de CVD.

Nós fornecemos as ferramentas e a experiência para ajudá-lo a:

- Alcançar controle preciso sobre temperatura, pressão e fluxo de gás.

- Desenvolver receitas que entreguem a qualidade de filme que sua aplicação exige.

- Escalonar seu processo de forma eficiente da pesquisa para a produção.

Vamos discutir seus materiais e objetivos específicos. Entre em contato com nossos especialistas hoje para encontrar a solução CVD ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs