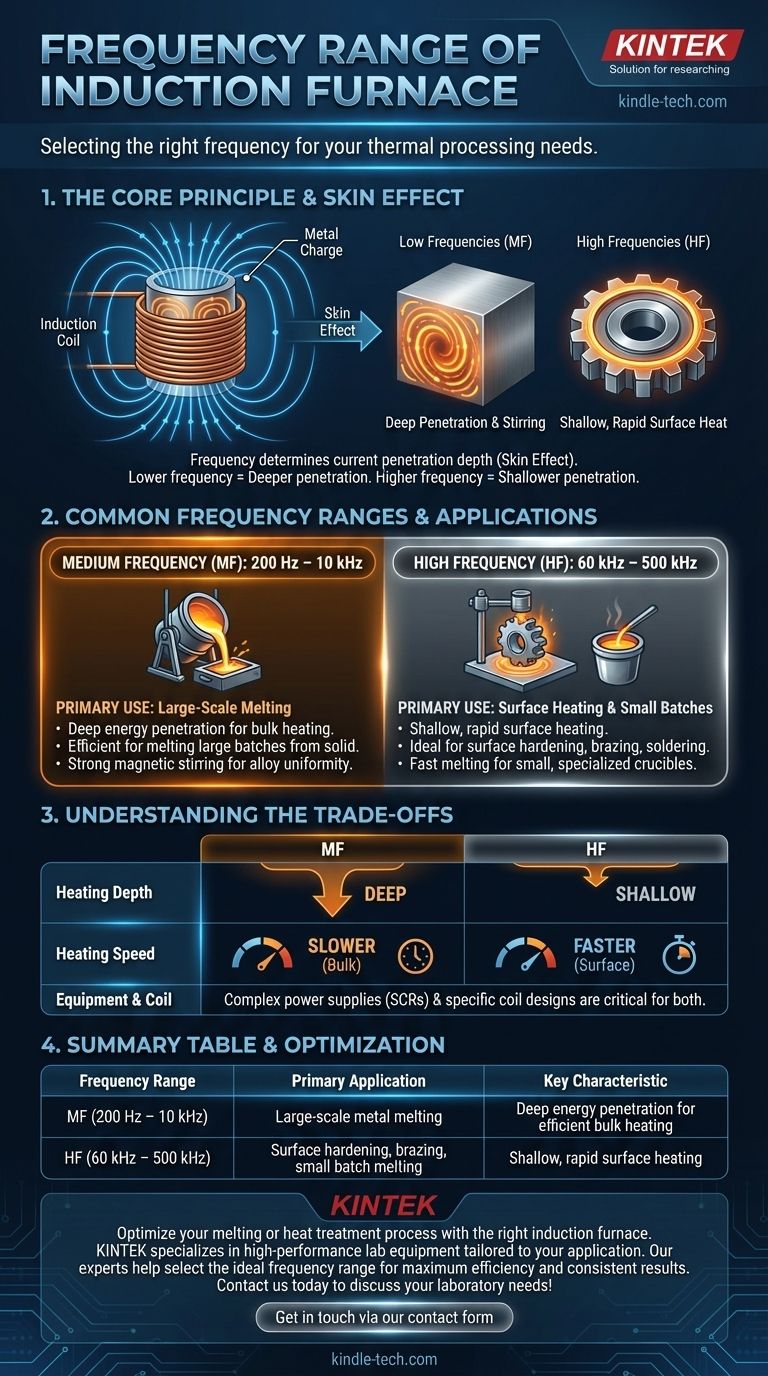

A frequência de um forno de indução não é um valor único, mas se enquadra em faixas distintas com base em sua aplicação pretendida. Fornos projetados para fusão em larga escala operam na faixa de média frequência (MF), tipicamente de 200 Hz a 10 kHz. Em contraste, sistemas usados para aquecimento de superfície ou tarefas de fusão menores e mais precisas operam na faixa de alta frequência (HF), que pode variar de 60 kHz a 500 kHz.

A escolha da frequência é uma decisão crítica de engenharia que dita a função primária do forno. Frequências mais baixas penetram no metal mais profundamente para fundir grandes volumes, enquanto frequências mais altas concentram a energia perto da superfície para aquecimento rápido ou tratamento de lotes menores.

Por Que a Frequência é o Fator Decisivo

Para entender as diferentes faixas de frequência, devemos primeiro entender o princípio central do aquecimento por indução e como a frequência controla diretamente seu comportamento.

O Princípio do Aquecimento por Indução

Um forno de indução funciona como um transformador. Uma bobina primária, alimentada por uma corrente alternada, gera um campo magnético poderoso e em rápida mudança. O metal a ser aquecido (a "carga") é colocado dentro deste campo, tornando-se efetivamente uma bobina secundária.

Este campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), a fluir dentro do metal. A resistência natural do metal ao fluxo dessas correntes parasitas gera calor imenso, fazendo com que ele derreta.

O Crítico "Efeito Pelicular" (Skin Effect)

A frequência de operação da fonte de alimentação determina diretamente a profundidade com que essas correntes parasitas penetram no metal. Esse fenômeno é conhecido como efeito pelicular.

Em altas frequências, as correntes parasitas são forçadas a fluir em uma camada fina perto da superfície do material. Em baixas frequências, as correntes podem penetrar muito mais profundamente no núcleo do metal.

Agitação Magnética para Uniformidade

Um benefício secundário desse processo é uma ação de agitação natural. As forças criadas pelo campo magnético e pelas correntes parasitas fazem com que o metal fundido circule, garantindo uma temperatura uniforme e uma composição de liga consistente.

Faixas de Frequência Comuns e Suas Aplicações

O "efeito pelicular" é a razão pela qual os sistemas de indução são projetados para bandas de frequência específicas. Cada banda é otimizada para um tipo diferente de processamento térmico.

Fornos de Média Frequência (MF): 200 Hz – 10 kHz

Esta é a faixa de trabalho para a maioria das fundições e operações de fusão de metais. A frequência mais baixa permite que a energia penetre profundamente na carga.

Essa penetração profunda é essencial para fundir eficientemente grandes lotes de metal a partir de um estado sólido. O forte campo magnético também cria uma ação de agitação robusta, ideal para misturar ligas.

Fornos de Alta Frequência (HF): 60 kHz – 500 kHz

Sistemas de alta frequência são usados quando o aquecimento precisa ser rápido e localizado. A penetração rasa de energia é ideal para aplicações que não envolvem a fusão de grandes volumes.

Os usos comuns incluem endurecimento superficial de peças de aço, brasagem, soldagem e fusão de lotes muito pequenos e especializados de material onde a velocidade é mais importante do que o aquecimento profundo.

Entendendo as Compensações (Trade-offs)

Selecionar uma frequência é um equilíbrio entre profundidade de aquecimento, velocidade e considerações de equipamento. Não é uma decisão única para todos.

Profundidade de Penetração vs. Velocidade de Aquecimento

Esta é a compensação fundamental. Um forno de média frequência aquece toda a carga completamente, mas leva mais tempo para elevar uma grande massa à temperatura. Um sistema de alta frequência aquece a camada superficial quase instantaneamente, mas é ineficiente para fundir um grande bloco sólido de metal.

Complexidade do Equipamento

A fonte de alimentação e o sistema de controle são componentes críticos. Esses sistemas devem gerar de forma confiável a frequência e a potência especificadas, muitas vezes usando circuitos integrados complexos e retificadores controlados por silício (SCRs) para gerenciar as altas cargas elétricas. Fontes de alimentação de frequência mais alta podem ser mais complexas e caras.

Projeto da Bobina

A própria bobina de indução deve ser projetada especificamente para a frequência de operação do forno e para a forma da carga. Uma bobina mal projetada será altamente ineficiente e pode levar a um mau desempenho, independentemente da capacidade da fonte de alimentação.

Fazendo a Escolha Certa para Sua Aplicação

A frequência ideal é ditada inteiramente pelo seu material e objetivo de processo.

- Se seu foco principal for fundir grandes volumes de metal (por exemplo, uma fundição): Você requer penetração profunda de energia para eficiência, tornando um forno de média frequência a escolha padrão.

- Se seu foco principal for tratamento de superfície (por exemplo, endurecimento superficial de engrenagens): Você precisa de aquecimento superficial preciso e raso, o que torna um sistema de alta frequência a ferramenta correta.

- Se seu foco principal for fundir pequenos lotes especializados rapidamente: Um forno de alta frequência pode ser mais eficiente e rápido para cadinhos pequenos e metais preciosos.

Compreender a relação direta entre frequência e profundidade de aquecimento permite que você selecione a tecnologia mais eficiente para seu processo industrial específico.

Tabela Resumo:

| Faixa de Frequência | Aplicação Principal | Característica Chave |

|---|---|---|

| Média Frequência (200 Hz – 10 kHz) | Fusão de metal em larga escala | Penetração profunda de energia para aquecimento de volume eficiente |

| Alta Frequência (60 kHz – 500 kHz) | Endurecimento superficial, brasagem, fusão de pequenos lotes | Aquecimento superficial raso e rápido |

Otimize seu processo de fusão ou tratamento térmico com o forno de indução certo.

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de indução adaptados à sua aplicação específica — quer esteja a fundir grandes lotes ou a realizar tratamentos superficiais precisos. Os nossos especialistas ajudarão a selecionar a faixa de frequência ideal para maximizar a eficiência, garantir um aquecimento uniforme e obter resultados consistentes.

Contacte-nos hoje para discutir as suas necessidades laboratoriais e descobrir como as nossas soluções confiáveis podem aumentar a sua produtividade. Entre em contato através do nosso formulário de contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada