Determinar o consumo de eletricidade de um forno de indução não é uma questão de um valor único e universal. Em vez disso, seu consumo é uma variável dinâmica determinada pelo design do forno, pelo material específico que está sendo processado e pela sua fase operacional. A maneira mais precisa de entendê-lo é ver o consumo como uma medida de eficiência para uma tarefa específica, como quilowatt-hora (kWh) por tonelada de metal fundido.

O princípio central a ser entendido é que o consumo de eletricidade de um forno de indução é uma função de sua eficiência, não uma classificação fixa. Em vez de procurar um número único, você deve avaliar os fatores chave que influenciam seu consumo de energia, desde o tipo de metal que está sendo fundido até a sofisticação de seus sistemas de controle.

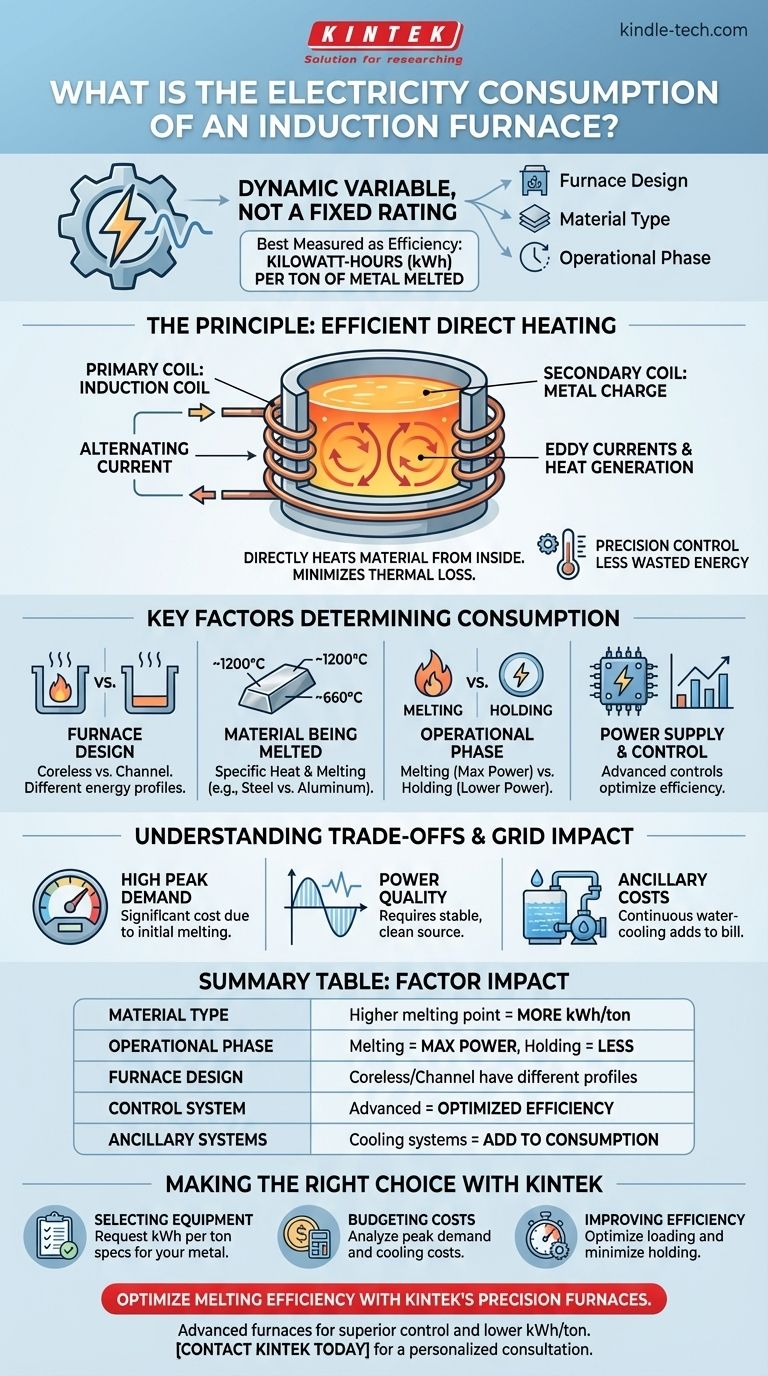

O Princípio: Por Que os Fornos de Indução São Eficientes em Energia

Para entender o que impulsiona o consumo de eletricidade, você deve primeiro compreender como funciona um forno de indução. Sua eficiência decorre do seu método de aquecimento direto e direcionado.

A Analogia do Transformador

Um forno de indução opera como um transformador. Uma bobina de cobre resfriada a água atua como a bobina primária, e a carga metálica colocada dentro do cadinho atua como a bobina secundária.

Quando uma forte corrente alternada flui através da bobina primária, ela induz uma forte corrente secundária diretamente no próprio metal.

Aquecimento Direto Através de Correntes Parasitas (Eddy Currents)

Essas correntes secundárias induzidas são conhecidas como correntes parasitas (eddy currents). À medida que elas circulam pelo metal, a resistência elétrica natural do metal gera calor intenso e preciso.

Este método é altamente eficiente porque o calor é gerado dentro do material alvo, e não aplicado a partir de uma fonte externa. Isso minimiza a perda térmica para o ambiente circundante.

Precisão e Controle

Fornos de indução modernos possuem sistemas de controle altamente integrados. Esses sistemas garantem uma pequena diferença de temperatura entre o núcleo e a superfície da massa fundida.

Este alto nível de precisão no controle de temperatura evita o excesso de temperatura alvo, o que se traduz diretamente em menos energia desperdiçada.

Fatores Chave Que Determinam o Consumo de Energia

O kWh real consumido durante uma operação depende de várias variáveis críticas. Responder "quanto de eletricidade ele usa?" é impossível sem definir esses parâmetros primeiro.

Design e Tipo de Forno

Existem diferentes designs, como fornos sem núcleo (coreless) e fornos de canal (channel). Um forno de canal, por exemplo, é frequentemente usado para manter o metal fundido na temperatura ou para fundir ligas de baixa temperatura, o que tem um perfil de energia diferente de um forno sem núcleo projetado para fusão primária.

O Material Sendo Fundido

O fator mais importante é o calor específico e o ponto de fusão do material. Fundir uma tonelada de ferro fundido (ponto de fusão de ~1200°C) exigirá significativamente mais energia do que fundir uma tonelada de alumínio (ponto de fusão de ~660°C).

A Fase Operacional

O consumo de energia de um forno muda drasticamente dependendo do que ele está fazendo. A fase de fusão requer saída de potência máxima. A fase de manutenção, onde o metal é simplesmente mantido líquido a uma temperatura estável, consome muito menos energia.

A Fonte de Alimentação e o Sistema de Controle

Fontes de alimentação avançadas com controle de circuito de potência constante ajustam automaticamente a tensão e a corrente com base na carga do forno. Isso garante que o forno opere com eficiência máxima durante todo o ciclo de fusão, evitando desperdício de energia.

Entendendo as Compensações e o Impacto na Rede

Embora eficientes em termos de kWh por tonelada, um forno de indução tem requisitos de energia específicos que precisam ser gerenciados.

Alta Demanda de Pico de Potência

Durante a fase inicial de fusão, o forno consome uma quantidade muito alta de energia para elevar a carga fria à temperatura. Essa demanda de pico pode ser um fator significativo nos seus custos de eletricidade, já que muitos fornecedores de serviços públicos têm cobranças separadas para uso de pico.

A Importância da Qualidade da Energia

Os componentes eletrônicos sofisticados, como retificadores controlados por silício e placas inversoras, são sensíveis a flutuações na rede elétrica. Uma fonte de energia estável e limpa é essencial para uma operação confiável e eficiente.

Custos de Energia Auxiliares

O forno em si não é a única fonte de consumo. O potente sistema de resfriamento a água, necessário para proteger a bobina de indução de cobre, funciona continuamente e aumenta a conta total de eletricidade.

Fazendo a Escolha Certa Para o Seu Objetivo

Para avaliar adequadamente o consumo de eletricidade para suas necessidades, você deve mudar de perguntar por um número único para analisar o sistema com base no seu objetivo.

- Se seu foco principal for selecionar novos equipamentos: Solicite especificações do fabricante que indiquem o consumo em kWh por tonelada para os metais específicos que você planeja fundir.

- Se seu foco principal for orçar custos operacionais: Analise suas tarifas de serviços públicos para cobranças de demanda de pico e considere os custos de energia do sistema de resfriamento, não apenas do forno em si.

- Se seu foco principal for melhorar a eficiência: Concentre-se na disciplina operacional, como usar material de carga limpo e seco, otimizar o carregamento do forno e minimizar o tempo gasto na fase de "manutenção" menos eficiente.

Em última análise, gerenciar o consumo de energia de um forno de indução é menos sobre encontrar um valor estático e mais sobre dominar um processo dinâmico.

Tabela Resumo:

| Fator | Impacto no Consumo de Eletricidade |

|---|---|

| Tipo de Material | Ponto de fusão mais alto (ex: aço) requer mais kWh/tonelada do que mais baixo (ex: alumínio). |

| Fase Operacional | A fase de fusão usa potência máxima; a fase de manutenção usa significativamente menos. |

| Design do Forno | Fornos sem núcleo vs. de canal têm perfis de energia diferentes para tarefas específicas. |

| Sistema de Controle | Controles avançados com circuitos de potência constante otimizam a eficiência e reduzem o desperdício. |

| Sistemas Auxiliares | Sistemas de resfriamento a água aumentam o consumo total de energia. |

Otimize a eficiência de fusão do seu laboratório com os fornos de indução de precisão da KINTEK.

Se você está fundindo aço, alumínio ou ligas especiais, nossos fornos avançados oferecem controle de temperatura superior e eficiência energética, reduzindo seus custos de kWh por tonelada. Nossos especialistas ajudarão você a selecionar o sistema certo com base em seus materiais específicos e objetivos operacionais.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e veja como nossas soluções de equipamentos de laboratório podem reduzir seu consumo de energia e aprimorar seus resultados de pesquisa.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas