Em suma, a temperatura de sinterização é o fator mais crítico para determinar a força final, estabilidade e qualidade estética da zircônia. Desviar-se mesmo que ligeiramente da temperatura recomendada pelo fabricante pode enfraquecer drasticamente o material e comprometer sua integridade estrutural.

O principal desafio da sinterização da zircônia é atingir a densidade máxima sem causar crescimento excessivo de grãos. Embora o calor seja necessário para fundir as partículas e eliminar a porosidade, o excesso de calor aumenta a estrutura granular do material, o que reduz severamente sua força e estabilidade finais.

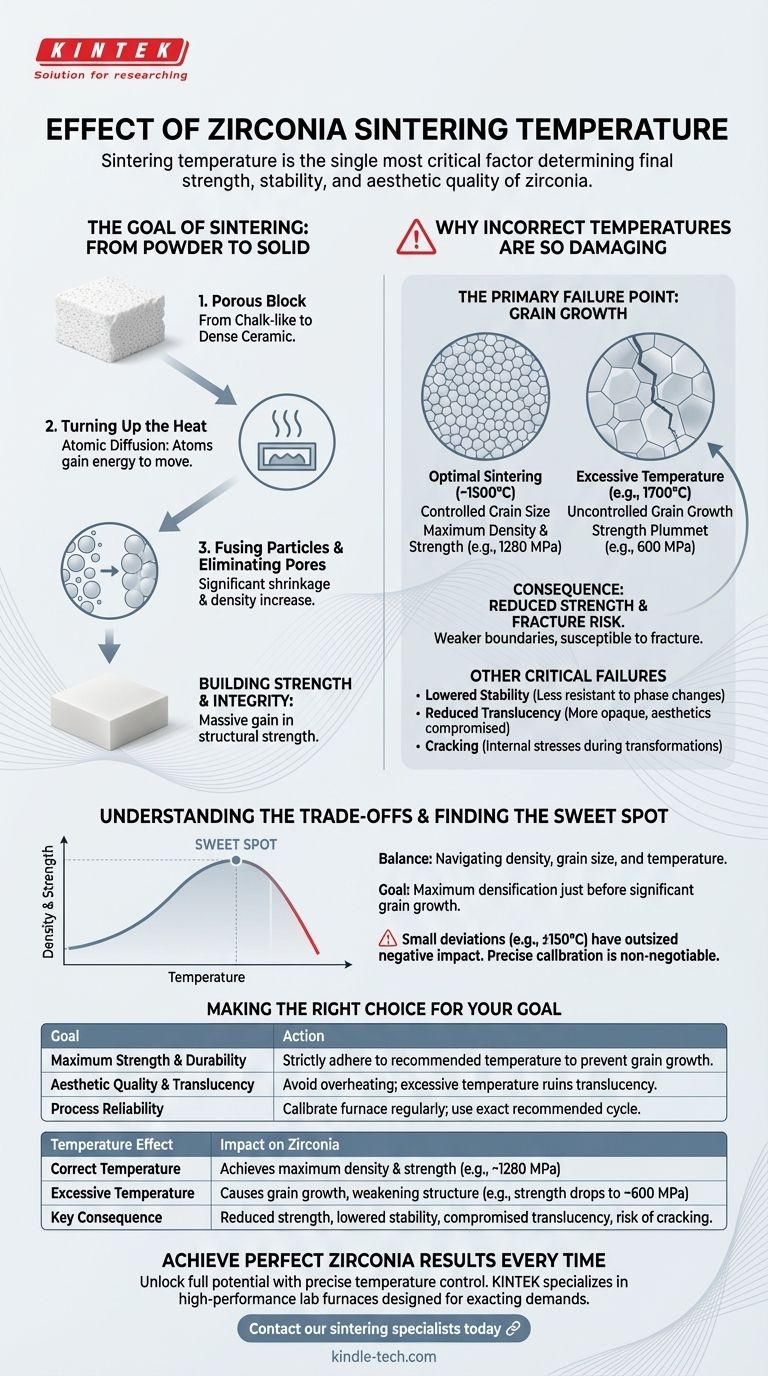

O Objetivo da Sinterização: Do Pó ao Sólido

A sinterização é um processo transformador que transforma um bloco de zircônia poroso, semelhante a giz, em uma cerâmica densa e de alta resistência. A temperatura é o motor que impulsiona essa transformação.

Aumentando o Calor

O processo de sinterização usa calor para dar aos átomos a energia necessária para se moverem. Esse movimento atômico é conhecido como difusão.

Fundindo Partículas e Eliminando Poros

À medida que a temperatura aumenta, as partículas começam a se fundir em suas fronteiras. Esse processo fecha os pequenos poros entre as partículas, fazendo com que o material encolha significativamente e se torne muito mais denso.

Construindo Força e Integridade

Esse aumento na densidade é diretamente responsável pelo ganho massivo de força e integridade estrutural que torna a zircônia adequada para aplicações exigentes.

Por Que Temperaturas Incorretas São Tão Prejudiciais

Embora o calor seja necessário, uma janela de temperatura precisa é essencial. Exceder a temperatura recomendada inicia um processo destrutivo que compromete as propriedades do material.

O Principal Ponto de Falha: Crescimento de Grãos

O efeito negativo mais significativo do excesso de temperatura é o crescimento descontrolado de grãos. Os grãos cristalinos individuais que compõem a cerâmica começam a aumentar e engrossar.

A Consequência do Crescimento de Grãos: Força Reduzida

Grãos grandes criam limites mais fracos dentro do material, tornando-o mais suscetível à fratura. A perda de força não é menor; é um declínio acentuado.

Por exemplo, um material de zircônia pode exibir uma força de 1280 MPa quando sinterizado corretamente a 1500°C. Aumentar a temperatura para 1600°C pode reduzir a força para 980 MPa, e um aumento adicional para 1700°C pode fazer com que caia para apenas 600 MPa.

Outras Falhas Críticas

Além da perda de força, temperaturas elevadas inadequadas também podem levar a:

- Estabilidade Reduzida: O material torna-se menos resistente a mudanças de fase ao longo do tempo.

- Translucidez Reduzida: A qualidade estética é comprometida, fazendo com que o material pareça mais opaco.

- Rachaduras: Transformações descontroladas e tensões internas podem causar rachaduras na peça durante ou após a sinterização.

Compreendendo as Compensações

Todo o processo de sinterização é um equilíbrio delicado. Você está navegando na relação entre densidade, tamanho de grão e temperatura.

Encontrando o "Ponto Ideal"

A temperatura recomendada pelo fabricante é projetada para atingir o ponto ideal onde a densificação máxima é alcançada pouco antes do início do crescimento significativo de grãos. É uma janela estreita para o desempenho máximo.

Por Que Pequenos Desvios Importam

Processos como a difusão atômica são altamente dependentes da temperatura. É por isso que um desvio de apenas 150°C pode ter um impacto tão desproporcional e negativo nas propriedades finais. A calibração e o controle precisos do forno não são apenas as melhores práticas; são requisitos fundamentais.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter resultados previsíveis e confiáveis, seu protocolo de sinterização deve ser ditado por seu objetivo principal para a peça final.

- Se o seu foco principal é a máxima força e durabilidade: Cumpra rigorosamente a temperatura de sinterização recomendada pelo fabricante para evitar o crescimento de grãos, que é a principal causa da redução da força.

- Se o seu foco principal é a qualidade estética e a translucidez: Evite o superaquecimento a todo custo, pois temperaturas excessivas reduzirão a translucidez e arruinarão a aparência final da restauração.

- Se o seu foco principal é a confiabilidade do processo: Calibre seu forno regularmente e use o ciclo exato recomendado para a zircônia específica que você está usando, pois esta é a única maneira de garantir resultados consistentes.

Em última análise, o controle preciso da temperatura é a chave inegociável para liberar todo o potencial do seu material de zircônia.

Tabela Resumo:

| Efeito da Temperatura | Impacto na Zircônia |

|---|---|

| Temperatura Correta | Atinge densidade e força máximas (por exemplo, ~1280 MPa) |

| Temperatura Excessiva | Causa crescimento de grãos, enfraquecendo a estrutura (por exemplo, força cai para ~600 MPa) |

| Consequência Chave | Força reduzida, estabilidade diminuída, translucidez comprometida, risco de rachaduras |

Obtenha Resultados Perfeitos com Zircônia Todas as Vezes

Desbloqueie todo o potencial dos seus materiais de zircônia com controle preciso de temperatura. Temperaturas de sinterização inconsistentes são a principal causa de restaurações dentárias e componentes de laboratório fracos, instáveis ou esteticamente falhos.

A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para as exigências rigorosas de laboratórios dentários e ciência dos materiais. Nossos fornos de sinterização oferecem o controle de temperatura preciso e confiável que você precisa para garantir a máxima força, estabilidade e qualidade estética em cada peça de zircônia.

Não deixe que a sinterização inadequada comprometa seu trabalho. Deixe que nossos especialistas o ajudem a selecionar o equipamento certo para garantir resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas em sinterização hoje mesmo para discutir as necessidades do seu laboratório e encontrar a solução perfeita.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos