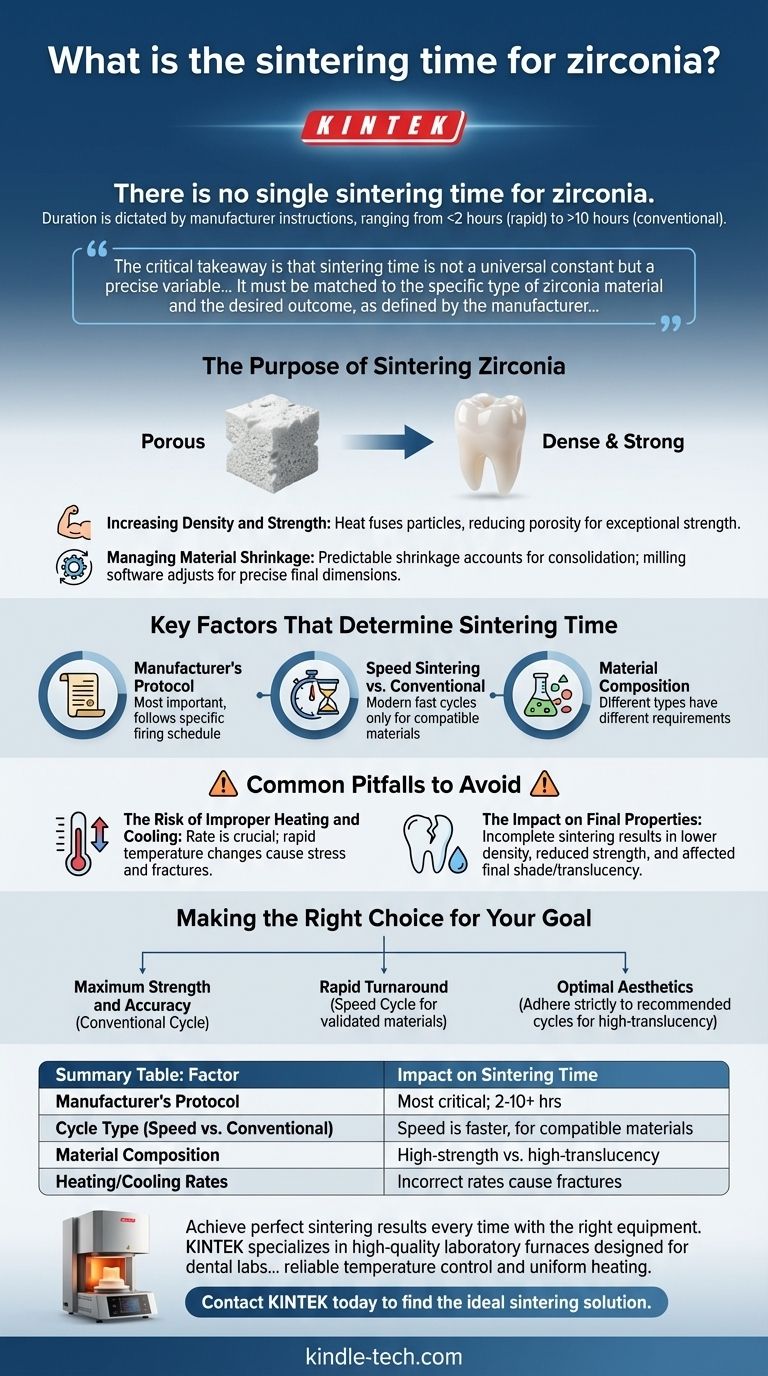

Não existe um único tempo de sinterização para a zircônia. A duração correta é ditada inteiramente pelas instruções específicas do fabricante da zircônia e pode variar de menos de duas horas para ciclos rápidos a mais de dez horas para métodos convencionais.

A principal conclusão é que o tempo de sinterização não é uma constante universal, mas uma variável precisa em um processo controlado. Deve ser ajustado ao tipo específico de material de zircônia e ao resultado desejado, conforme definido pelo fabricante, para garantir que o produto final tenha a resistência, densidade e propriedades estéticas exigidas.

O Propósito da Sinterização da Zircônia

A sinterização é a etapa crítica que transforma uma estrutura de zircônia porosa, semelhante a giz, em uma cerâmica densa e de alta resistência. Este processo altera fundamentalmente as propriedades do material.

Aumento da Densidade e Resistência

O objetivo principal da sinterização é reduzir a porosidade. O calor funde as partículas individuais de zircônia, eliminando os vazios entre elas e criando uma massa sólida e consolidada.

Este processo de densificação é diretamente responsável pela excepcional resistência mecânica e à fratura do material.

Gerenciamento da Contração do Material

Durante a sinterização, a zircônia sofre uma contração significativa e previsível. Esta é uma consequência natural da consolidação das partículas e da eliminação dos poros.

O software de fresagem considera essa contração, ampliando o design pré-sinterizado. Um ciclo de sinterização executado corretamente garante que o produto final encolha para as dimensões precisas pretendidas.

Fatores Chave Que Determinam o Tempo de Sinterização

O tempo ideal de sinterização é uma função de várias variáveis interconectadas. Desviar-se do protocolo recomendado para qualquer um desses fatores pode comprometer o resultado final.

O Protocolo do Fabricante

Este é o fator mais importante. Cada marca e tipo de zircônia é projetado com um cronograma de queima específico, incluindo taxas de aquecimento, tempos de retenção e taxas de resfriamento. Siga sempre as instruções do fabricante.

Esses protocolos são validados para produzir as propriedades físicas e estéticas anunciadas para aquele material específico.

Sinterização Rápida vs. Sinterização Convencional

Muitos fornos modernos oferecem ciclos de sinterização "rápidos" que podem ser concluídos em uma fração do tempo dos ciclos tradicionais.

No entanto, esses ciclos rápidos são compatíveis apenas com materiais de zircônia específicos projetados para eles. Usar um ciclo rápido em um disco de zircônia convencional pode levar a choque térmico, sinterização incompleta e um produto final enfraquecido.

Composição do Material

Diferentes tipos de zircônia têm diferentes requisitos de sinterização. Por exemplo, uma zircônia opaca de alta resistência usada para uma estrutura de ponte pode ter um ciclo diferente de uma zircônia estética altamente translúcida usada para uma coroa anterior.

Armadilhas Comuns a Evitar

Compreender as compensações entre velocidade e qualidade é essencial para alcançar resultados previsíveis e de alta qualidade. Apresurar ou desajustar o processo convida ao fracasso.

O Risco de Aquecimento e Resfriamento Inadequados

A taxa na qual o forno aquece e resfria é tão importante quanto a temperatura final e o tempo de retenção.

Aquecer muito rapidamente pode causar estresse e fraturas dentro do material. Resfriar muito rapidamente pode introduzir tensão interna, tornando a restauração final frágil e propensa a falhas.

O Impacto nas Propriedades Finais

Um processo de sinterização incompleto ou apressado resulta em um produto com menor densidade e resistência reduzida. O material não atingirá todo o seu potencial, tornando-o mais suscetível a lascas ou quebras sob estresse.

Além disso, a tonalidade e a translucidez finais podem ser afetadas negativamente se o ciclo não for executado precisamente como o fabricante pretendia.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o ciclo de sinterização correto é alinhar o processo com seu objetivo clínico ou de produção.

- Se seu foco principal é máxima resistência e precisão: Use o ciclo de sinterização convencional, mais longo, especificado pelo fabricante da zircônia.

- Se seu foco principal é um retorno rápido: Use apenas materiais de zircônia especificamente validados para sinterização rápida e siga esse protocolo exclusivo sem modificações.

- Se seu foco principal é a estética ideal: Adira estritamente aos ciclos recomendados para materiais de alta translucidez, pois suas propriedades ópticas são altamente sensíveis ao cronograma de queima.

Em última análise, dominar o processo de sinterização vem de tratar as instruções do fabricante como seu guia mais crítico.

Tabela Resumo:

| Fator | Impacto no Tempo de Sinterização |

|---|---|

| Protocolo do Fabricante | Fator mais crítico; os tempos variam de 2 a mais de 10 horas. |

| Tipo de Ciclo (Rápido vs. Convencional) | Ciclos rápidos são mais velozes, mas apenas para materiais compatíveis. |

| Composição do Material | Zircônia de alta resistência vs. alta translucidez têm requisitos diferentes. |

| Taxas de Aquecimento/Resfriamento | Taxas incorretas podem causar fraturas e exigir ajuste do processo. |

Obtenha resultados de sinterização perfeitos sempre com o equipamento certo.

Escolher o ciclo de sinterização correto é apenas metade da batalha; o desempenho preciso e consistente do forno é essencial para garantir que a restauração final de zircônia atinja seu potencial de resistência e estética.

A KINTEK é especializada em fornos de laboratório de alta qualidade projetados para as exigências rigorosas de laboratórios dentários. Nossos fornos de sinterização oferecem o controle de temperatura confiável e o aquecimento uniforme necessários para executar fielmente os protocolos do fabricante, dando-lhe confiança na qualidade do seu produto final.

Pronto para aprimorar as capacidades do seu laboratório e garantir resultados previsíveis e de alta qualidade?

Entre em contato com a KINTEK hoje para encontrar a solução de sinterização ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço