Em sua essência, a translucidez da zircônia dental moderna é alcançada através da engenharia deliberada de sua estrutura cristalina interna. Ao aumentar a porcentagem de uma forma cristalina altamente simétrica e favorável à luz, chamada de fase cúbica, os fabricantes podem reduzir drasticamente a quantidade de luz que se dispersa ao passar pelo material, permitindo que ele imite a aparência de um dente natural.

O desafio central no desenvolvimento da zircônia é uma compensação fundamental: as mudanças químicas e estruturais que aumentam a translucidez e melhoram a estética também reduzem inerentemente a resistência à flexão e a tenacidade à fratura do material. Compreender esse equilíbrio é fundamental para selecionar o material certo para a aplicação clínica correta.

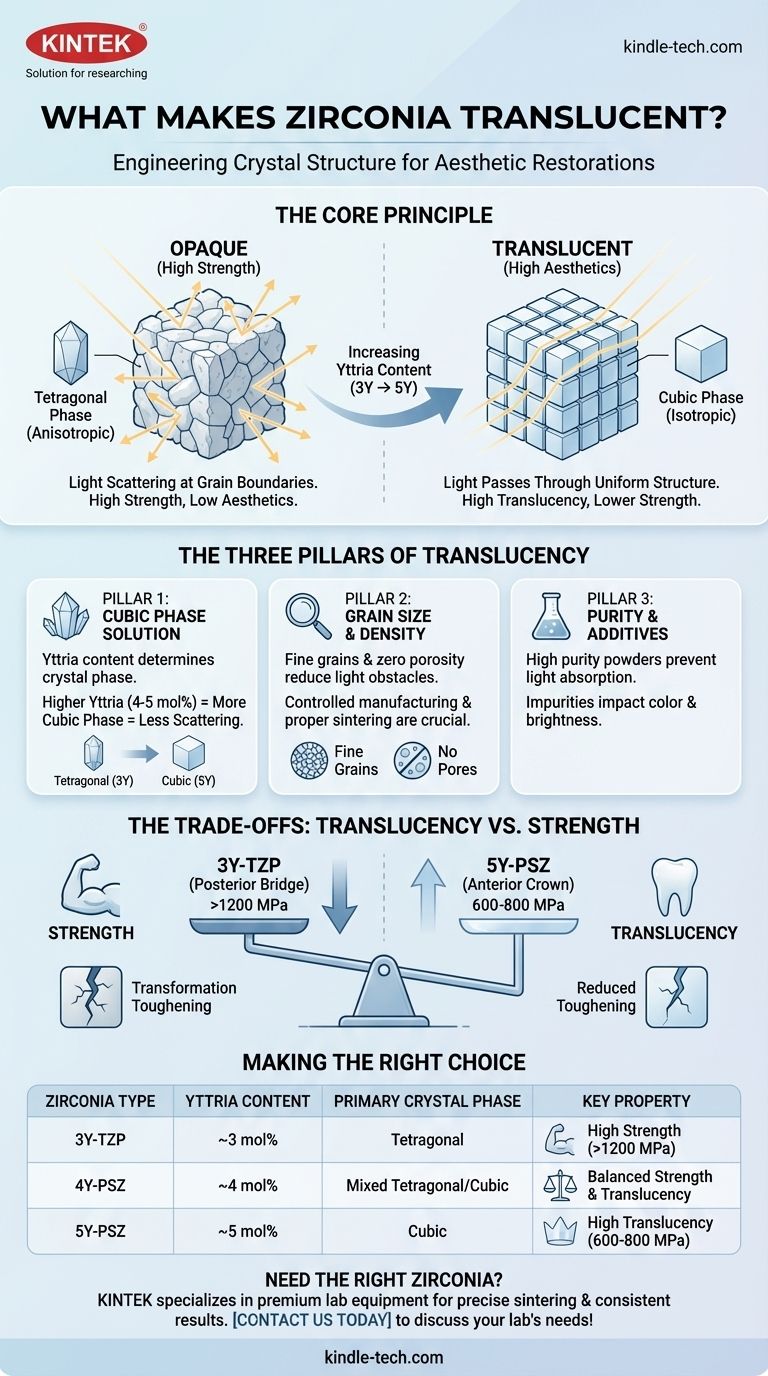

A Jornada da Luz Através da Zircônia

Para entender a translucidez, devemos primeiro entender o que torna um material opaco. Para uma cerâmica policristalina como a zircônia, a opacidade é causada principalmente pela dispersão da luz.

De Opaco a Translúcido

A zircônia dental inicial era extremamente forte, mas também calcária e opaca. Isso ocorre porque ela era composta quase inteiramente de uma estrutura cristalina que era muito eficaz na dispersão da luz, tornando-a adequada apenas para estruturas não visíveis que seriam cobertas com porcelana.

O objetivo da zircônia moderna é permitir que a luz passe com mínima interrupção, criando a translucidez necessária para restaurações estéticas e monolíticas (contorno total).

O Inimigo da Clareza: Dispersão da Luz

A zircônia não é um cristal único e uniforme como o vidro. É um material policristalino, o que significa que é composto por milhões de grãos cristalinos microscópicos fundidos.

A luz se dispersa principalmente nos contornos de grão — as interfaces onde esses cristais individuais se encontram. Essa dispersão é causada por uma incompatibilidade de propriedades entre cristais adjacentes, que desvia a luz em direções aleatórias em vez de deixá-la passar diretamente.

Os Três Pilares da Translucidez da Zircônia

Alcançar alta translucidez é um processo sofisticado que depende do controle da química e da microestrutura do material em nível microscópico.

Pilar 1: A Solução da Fase Cúbica

O fator mais crítico para a translucidez é o controle da fase cristalina da zircônia. A zircônia é estabilizada com óxido de ítrio ("ítria") para controlar sua estrutura em temperatura ambiente.

-

Zircônia de Alta Resistência (3Y-TZP): A zircônia tradicional contém cerca de 3 mol% de ítria. Isso cria uma estrutura cristalina predominantemente de fase tetragonal. Esses cristais são anisotrópicos (assimétricos), causando significativa dispersão de luz nos contornos de grão, resultando em alta opacidade, mas também em altíssima resistência.

-

Zircônia de Alta Translucidez (4Y & 5Y-PSZ): A zircônia estética moderna contém mais ítria (4-5 mol%). Esse maior teor de ítria estimula a formação da fase cúbica. Os cristais cúbicos são isotrópicos (simétricos em todas as direções). Essa simetria significa que a luz tem muito menos probabilidade de se dispersar nos contornos de grão, permitindo que ela passe e criando alta translucidez.

Pilar 2: Tamanho de Grão e Densidade

Reduzir o número de obstáculos no caminho da luz também é fundamental. Isso é alcançado de duas maneiras durante o processo de fabricação e sinterização (queima).

Primeiro, os fabricantes buscam um tamanho de grão muito fino. Quando os grãos cristalinos são menores que o comprimento de onda da luz visível, a luz tem menos probabilidade de ser dispersa por eles.

Segundo, a sinterização adequada é crucial para eliminar a porosidade. Quaisquer poros ou vazios microscópicos deixados no material atuam como poderosos centros de dispersão, reduzindo drasticamente a translucidez. A zircônia moderna é sinterizada até a densidade quase total.

Pilar 3: Pureza e Aditivos

A pureza base do pó de óxido de zircônio e a ausência de contaminantes são essenciais. Quaisquer impurezas ou elementos secundários podem absorver comprimentos de onda específicos da luz, impactando negativamente a cor e o brilho geral do material.

Compreendendo as Compensações: Translucidez vs. Resistência

A decisão de usar uma zircônia mais translúcida não é isenta de consequências. O próprio mecanismo que proporciona sua beleza é também a fonte de sua principal limitação.

O Compromisso Inerente

Existe uma relação inversa entre translucidez e resistência na zircônia. À medida que o teor de ítria aumenta para criar mais da fase cúbica translúcida, a resistência à flexão e a tenacidade à fratura do material diminuem.

Uma zircônia cúbica 5Y altamente estética pode ter uma resistência à flexão de 600-800 MPa, enquanto uma zircônia tetragonal 3Y de alta resistência pode exceder 1200 MPa.

Por Que a Resistência Diminui

A resistência excepcional da zircônia tetragonal 3Y provém de um mecanismo chamado endurecimento por transformação. Quando uma trinca começa a se formar, o estresse na ponta da trinca faz com que os cristais tetragonais se transformem instantaneamente em uma fase diferente (monoclínica).

Essa transformação envolve uma ligeira expansão de volume, que efetivamente cria uma zona de compressão que fecha a trinca e impede sua propagação.

Na zircônia cúbica 5Y, os cristais já estão em um estado mais estável. Esse valioso mecanismo de endurecimento por transformação é significativamente reduzido ou eliminado, tornando o material menos resistente à fratura.

Fazendo a Escolha Certa para Sua Aplicação

Esse conhecimento o capacita a ir além dos termos de marketing e selecionar materiais com base em princípios de engenharia e demandas clínicas.

- Se seu foco principal é a estética (por exemplo, uma coroa ou faceta anterior): Escolha uma zircônia de alta translucidez (como 5Y) que priorize o conteúdo da fase cúbica para melhor imitar o esmalte natural.

- Se seu foco principal é a máxima resistência (por exemplo, uma ponte posterior de longo vão): Escolha uma zircônia de alta resistência (como 3Y) que priorize a fase tetragonal e sua capacidade de endurecimento por transformação.

- Se você precisa de um equilíbrio entre os dois: Considere um disco de zircônia multicamadas ou gradiente, que combina estrategicamente uma camada cervical mais forte e opaca com uma camada incisal altamente translúcida em uma única restauração.

Ao compreender a interação entre a fase cristalina, a transmissão de luz e as propriedades mecânicas, você pode fazer uma seleção de material informada que garante resultados clínicos bonitos e duráveis.

Tabela Resumo:

| Tipo de Zircônia | Conteúdo de Ítria | Fase Cristalina Primária | Propriedade Chave |

|---|---|---|---|

| 3Y-TZP | ~3 mol% | Tetragonal | Alta Resistência (>1200 MPa) |

| 4Y-PSZ | ~4 mol% | Tetragonal/Cúbica Mista | Resistência e Translucidez Equilibradas |

| 5Y-PSZ | ~5 mol% | Cúbica | Alta Translucidez (600-800 MPa) |

Precisa da zircônia certa para o seu laboratório odontológico? Selecionar o material ideal é fundamental para equilibrar estética e resistência em suas restaurações. A KINTEK é especializada em equipamentos e consumíveis premium para técnicos em prótese dentária, garantindo que você tenha as ferramentas para sinterização precisa e resultados consistentes. Deixe nossos especialistas ajudá-lo a escolher a solução de zircônia perfeita para suas aplicações específicas. Entre em contato conosco hoje para discutir as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de queima da cerâmica dentária? Um Guia para o Processamento Térmico Preciso

- Quais propriedades das peças de zircônia dentária são afetadas pela temperatura de sinterização? Domine a Precisão Térmica

- Qual é o modo de falha mais frequentemente associado aos implantes dentários de cerâmica? Compreendendo o Risco de Fratura

- O que faz um forno odontológico? Obtenha Restaurações Dentárias Perfeitas e Realistas

- Que métodos são usados para controlar a temperatura na sinterização de zircônia dentária? Alcance Resultados Precisos com KINTEK