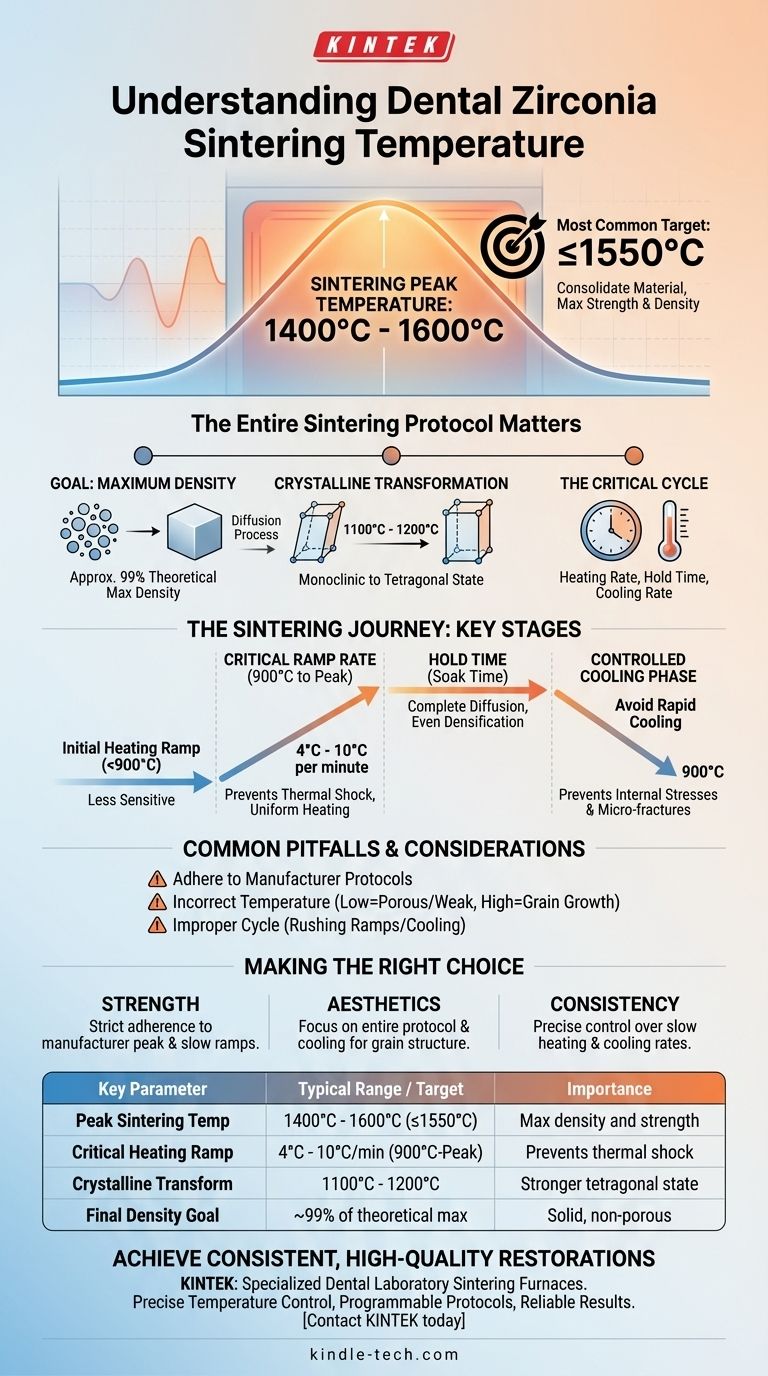

Para a maioria das zircônias dentárias, a temperatura final de sinterização situa-se tipicamente entre 1400°C e 1600°C. O alvo mais comum é igual ou inferior a 1550°C, uma temperatura necessária para consolidar o material e alcançar sua máxima resistência e densidade.

A temperatura de pico específica é apenas uma parte da equação. O verdadeiro sucesso na sinterização da zircônia reside na compreensão e no controle de todo o ciclo de aquecimento e resfriamento — o protocolo de sinterização — pois isso governa as propriedades físicas e estéticas finais da restauração.

Por Que a Sinterização é Mais do Que Apenas Uma Temperatura de Pico

A sinterização é um processo de transformação térmica. Para a zircônia, não se trata apenas de derreter e fundir o material, mas de induzir mudanças específicas em nível microscópico. O objetivo é um produto final denso, forte e estável.

O Objetivo: Alcançar a Densidade Máxima

O principal objetivo da sinterização é transformar a zircônia pré-sinterizada, porosa e "calcária", em uma cerâmica sólida e não porosa. As altas temperaturas facilitam um processo chamado difusão, onde os átomos se movem e se ligam, eliminando os espaços entre as partículas. Este processo visa atingir uma restauração final que esteja próxima de 99% de sua densidade máxima teórica.

A Transformação Cristalina

Um evento chave ocorre entre 1100°C e 1200°C, onde a estrutura cristalina da zircônia se transforma de seu estado monoclínico para o estado tetragonal, muito mais forte. Embora essa transformação seja essencial, a temperatura deve continuar a subir bem além desse ponto para completar o processo de densificação.

O Papel Crítico do Ciclo de Sinterização

Alcançar resultados ótimos depende menos de uma única temperatura e mais de todo o ciclo programado. Isso inclui a taxa de aquecimento, o tempo mantido na temperatura de pico e a taxa de resfriamento. Cada estágio tem um propósito distinto e crítico.

As Etapas Chave de um Protocolo de Sinterização

Um resultado de sinterização bem-sucedido é construído sobre uma jornada de temperatura precisa e controlada. As fases entre 900°C e a temperatura de pico são as mais sensíveis.

A Rampa de Aquecimento Inicial

Da temperatura ambiente até cerca de 900°C, a restauração de zircônia não é particularmente sensível. A taxa de aquecimento durante esta fase inicial é menos crítica do que o que se segue.

A Taxa de Rampa Crítica (900°C até o Pico)

A taxa na qual a temperatura do forno aumenta de 900°C até sua temperatura final de manutenção é fundamental. Um aumento de calor lento e constante, tipicamente entre 4°C e 10°C por minuto, é recomendado. Isso evita choque térmico e garante que toda a restauração aqueça uniformemente, o que é crucial para um resultado previsível.

O Tempo de Manutenção (Tempo de Imersão)

Uma vez que o forno atinge sua temperatura de pico (por exemplo, 1550°C), ele mantém essa temperatura por um período especificado. Este "tempo de imersão" permite que o processo de difusão se complete em toda a restauração, garantindo uma densificação uniforme e completa.

A Fase de Resfriamento Controlado

Tão importante quanto a fase de aquecimento é a fase de resfriamento, especialmente a taxa de resfriamento de volta para cerca de 900°C. Resfriar muito rapidamente pode introduzir tensões internas e microfraturas, comprometendo severamente a integridade estrutural e a longevidade da restauração final.

Armadilhas Comuns e Variáveis a Considerar

Embora os princípios sejam diretos, vários fatores podem levar a resultados subótimos. A consciência dessas variáveis é fundamental para a consistência.

Aderindo aos Protocolos do Fabricante

Diferentes formulações de zircônia, como aquelas otimizadas para alta translucidez versus alta resistência, têm composições ligeiramente diferentes. Como resultado, elas podem exigir protocolos de sinterização diferentes. Sempre trate as instruções específicas do fabricante como seu guia principal.

O Risco de Temperatura Incorreta

Sinterizar a uma temperatura muito baixa resultará em densificação incompleta. A restauração será porosa, fraca e pode não ter a cor ou translucidez desejada. Inversamente, sinterizar a uma temperatura muito alta pode causar crescimento excessivo de grãos, o que às vezes pode reduzir a resistência e alterar as propriedades estéticas do material.

O Impacto de um Ciclo Incorreto

Mesmo com a temperatura de pico correta, apressar as fases de rampa de subida ou de resfriamento é uma causa comum de falha. Um ciclo inadequado é uma fonte primária de estresse interno que pode levar a fraturas muito tempo depois que a restauração foi colocada.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar resultados previsíveis e de alta qualidade, alinhe seu protocolo de sinterização com seu objetivo principal para a restauração.

- Se seu foco principal é máxima resistência e durabilidade: Siga rigorosamente a temperatura de pico recomendada pelo fabricante e taxas de rampa lentas para garantir que você atinja a maior densidade possível.

- Se seu foco principal é estética ideal: Preste muita atenção a todo o protocolo, pois a temperatura de pico e o ciclo de resfriamento afetam significativamente a estrutura final do grão, que governa a transmissão de luz e a translucidez.

- Se seu foco principal é consistência e evitar falhas: O fator mais crítico é o controle preciso sobre as taxas lentas de aquecimento e resfriamento, especialmente entre 900°C e a temperatura de pico.

Dominar o protocolo completo de sinterização é a chave para desbloquear todo o potencial de suas restaurações de zircônia.

Tabela de Resumo:

| Parâmetro Chave | Intervalo Típico / Alvo | Importância |

|---|---|---|

| Temperatura de Pico de Sinterização | 1400°C - 1600°C (Comum: ≤1550°C) | Alcança densidade e resistência máximas |

| Taxa de Rampa Crítica de Aquecimento | 4°C - 10°C por minuto (900°C até o Pico) | Previne choque térmico, garante aquecimento uniforme |

| Transformação Cristalina | 1100°C - 1200°C | Transforma-se no estado tetragonal mais forte |

| Objetivo de Densidade Final | ~99% do máximo teórico | Garante que a restauração seja sólida e não porosa |

Alcance restaurações de zircônia consistentes e de alta qualidade com controle térmico preciso.

Na KINTEK, especializamo-nos em fornos de sinterização de laboratório projetados especificamente para a indústria odontológica. Nossos equipamentos fornecem o controle exato de temperatura e os protocolos programáveis necessários para sinterizar perfeitamente a zircônia para máxima resistência, estética ideal e consistência inabalável.

Deixe-nos ajudá-lo a desbloquear todo o potencial do seu laboratório odontológico:

- Controle Preciso de Temperatura: Garanta que você atinja a faixa crítica de 1400-1600°C com precisão todas as vezes.

- Protocolos Programáveis: Defina e replique facilmente as taxas de rampa lentas e os tempos de imersão necessários para diferentes formulações de zircônia.

- Resultados Confiáveis: Elimine falhas e alcance a densidade e a translucidez que suas restaurações exigem.

Entre em contato com a KINTEK hoje mesmo para encontrar a solução de sinterização perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas