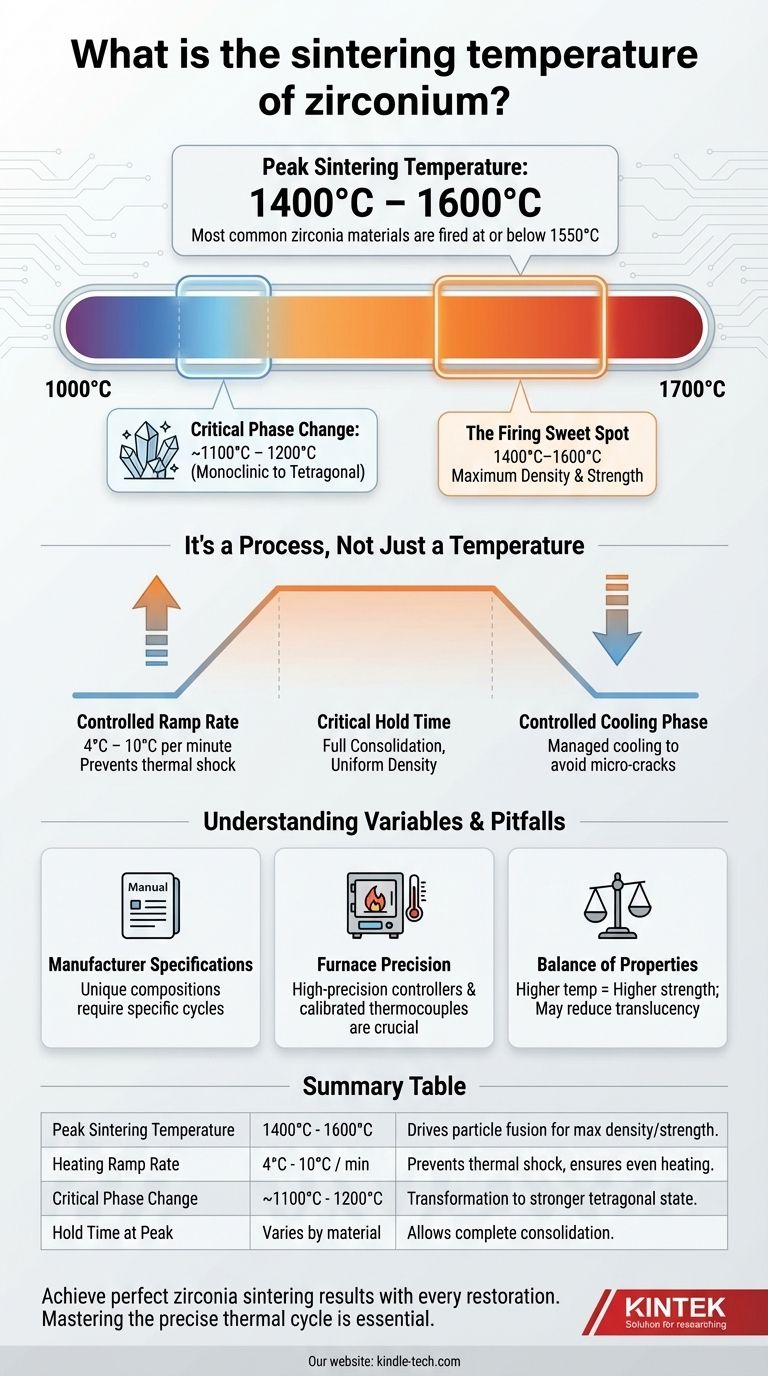

Na prática, a zircónia dentária é sinterizada a uma temperatura máxima entre 1400°C e 1600°C. Embora o material comece a transformar a sua estrutura cristalina a uma temperatura mais baixa, esta faixa mais alta é necessária para atingir a densidade, dureza e resistência máximas exigidas para restaurações dentárias duráveis. A maioria dos materiais de zircónia comuns são cozidos a ou abaixo de 1550°C.

A chave para uma sinterização bem-sucedida da zircónia não é uma única temperatura, mas um ciclo de aquecimento e arrefecimento precisamente controlado. A resistência e qualidade finais da restauração dependem tanto da taxa de mudança de temperatura e do tempo de manutenção quanto da própria temperatura máxima.

Por que a Sinterização a Alta Temperatura é Crítica

A sinterização é um processo térmico que converte um material poroso, em "estado verde", num objeto denso e sólido. Para a zircónia, este processo é fundamental para o seu desempenho como material restaurador.

O Objetivo: Atingir a Densidade Máxima

O objetivo principal da sinterização é eliminar os poros entre as partículas de zircónia. A cozedura a temperaturas próximas de 1500°C permite que as partículas se fundam, atingindo uma densidade próxima de 99% do máximo teórico. Esta alta densidade está diretamente correlacionada com a resistência e dureza finais do material.

A Transformação Cristalina

A zircónia sofre uma transformação de fase crítica à medida que é aquecida. Ela muda do seu estado cristalino monoclínico inicial para um estado tetragonal muito mais forte a aproximadamente 1100°C a 1200°C. A cozedura bem acima deste ponto de transformação garante que o processo seja concluído completamente.

O "Ponto Ideal" de Cozedura

A faixa típica de 1400°C a 1600°C é o "ponto ideal" que fornece energia térmica suficiente para impulsionar a densificação sem causar crescimento de grão que poderia comprometer as propriedades do material.

É um Processo, Não Apenas uma Temperatura

Atingir a temperatura máxima correta é apenas uma parte de um ciclo de sinterização bem-sucedido. Todo o perfil térmico é projetado para produzir o melhor resultado possível.

A Importância da Taxa de Rampa

O forno deve aquecer lentamente e com controlo extremo. Um aumento lento de calor, frequentemente entre 4°C e 10°C por minuto, evita o choque térmico e garante que toda a restauração aqueça uniformemente. Isso é especialmente crítico à medida que o material ultrapassa a marca de 900°C.

O "Tempo de Manutenção" Crítico

Uma vez atingida a temperatura máxima, ela é mantida constante por uma duração específica. Este "tempo de manutenção" ou "tempo de imersão" permite que o material se consolide totalmente e que a fusão microscópica das partículas se complete, garantindo uma densidade uniforme em toda a restauração.

A Fase de Arrefecimento Controlado

Tão importante quanto o aquecimento, a taxa de arrefecimento deve ser cuidadosamente gerida, especialmente à medida que a temperatura desce abaixo de 900°C. O arrefecimento muito rápido pode induzir tensões internas, levando a microfissuras e a um produto final significativamente mais fraco.

Compreender as Variáveis e Armadilhas

Embora os princípios gerais sejam consistentes, vários fatores podem influenciar o resultado. Ignorá-los pode levar a falhas dispendiosas.

As Especificações do Fabricante são Fundamentais

Diferentes formulações de zircónia (por exemplo, alta resistência vs. alta translucidez) têm composições únicas. Portanto, os fabricantes fornecem recomendações específicas de temperatura e ciclo para os seus materiais. Desviar-se destas pode levar a resultados subótimos.

A Necessidade de Precisão do Forno

O processo exige precisão excecional. Os fornos de sinterização devem ser equipados com controladores de temperatura de alta precisão e termopares calibrados para garantir que o ciclo programado seja executado perfeitamente. Um forno não calibrado que esteja ligeiramente fora da calibração pode arruinar um lote inteiro.

O Equilíbrio de Propriedades

Pequenos ajustes na temperatura de sinterização podem ser usados para influenciar as propriedades finais. Por exemplo, temperaturas mais altas podem aumentar ligeiramente a resistência, mas às vezes podem reduzir a translucidez. Esta troca deve ser gerida com base nos requisitos clínicos da restauração.

Fazer a Escolha Certa para o Seu Objetivo

Para garantir resultados fiáveis e de alta qualidade, adapte a sua abordagem ao seu objetivo principal.

- Se o seu foco principal é a máxima resistência e densidade: Precisará de sinterizar na extremidade superior da faixa recomendada pelo fabricante, tipicamente entre 1500°C e 1550°C.

- Se o seu foco principal é a consistência e evitar falhas: Priorize um ciclo de aquecimento e arrefecimento lento e controlado e verifique se a temperatura do seu forno está calibrada com precisão.

- Se estiver a trabalhar com um novo material de zircónia: Comece sempre por seguir o cronograma de cozedura recomendado pelo fabricante sem qualquer modificação.

Em última análise, dominar a sinterização da zircónia vem da compreensão de que todo o ciclo, cuidadosamente controlado, é o que produz uma restauração bem-sucedida.

Tabela Resumo:

| Parâmetro Chave de Sinterização | Faixa / Valor Típico | Importância |

|---|---|---|

| Temperatura Máxima de Sinterização | 1400°C - 1600°C | Impulsiona a fusão de partículas para máxima densidade e resistência. |

| Taxa de Rampa de Aquecimento | 4°C - 10°C por minuto | Previne o choque térmico e garante aquecimento uniforme. |

| Mudança de Fase Crítica | ~1100°C - 1200°C | Transformação do estado cristalino monoclínico para o tetragonal mais forte. |

| Tempo de Manutenção no Pico | Varia por material | Permite consolidação completa e densidade uniforme. |

Obtenha resultados perfeitos de sinterização de zircónia em cada restauração.

Dominar o ciclo térmico preciso é essencial para produzir próteses dentárias fortes e fiáveis. A KINTEK é especializada em fornos de sinterização de laboratório de alta precisão e consumíveis, projetados especificamente para as exigentes necessidades dos laboratórios dentários. O nosso equipamento oferece o controlo preciso de temperatura e o aquecimento uniforme necessários para seguir exatamente as especificações do fabricante, garantindo resultados consistentes e de alta qualidade.

Deixe-nos ajudá-lo a otimizar o seu processo de sinterização. Contacte os nossos especialistas hoje para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total