Em suma, a temperatura é o fator mais crítico no processo de sinterização. Ela fornece a energia térmica necessária para que os átomos se difundam através das fronteiras das partículas, soldando efetivamente o material em uma massa densa e sólida. Este processo deve ocorrer a uma temperatura alta o suficiente para promover esse movimento atômico, mas permanecer abaixo do ponto de fusão do material para evitar a liquefação completa.

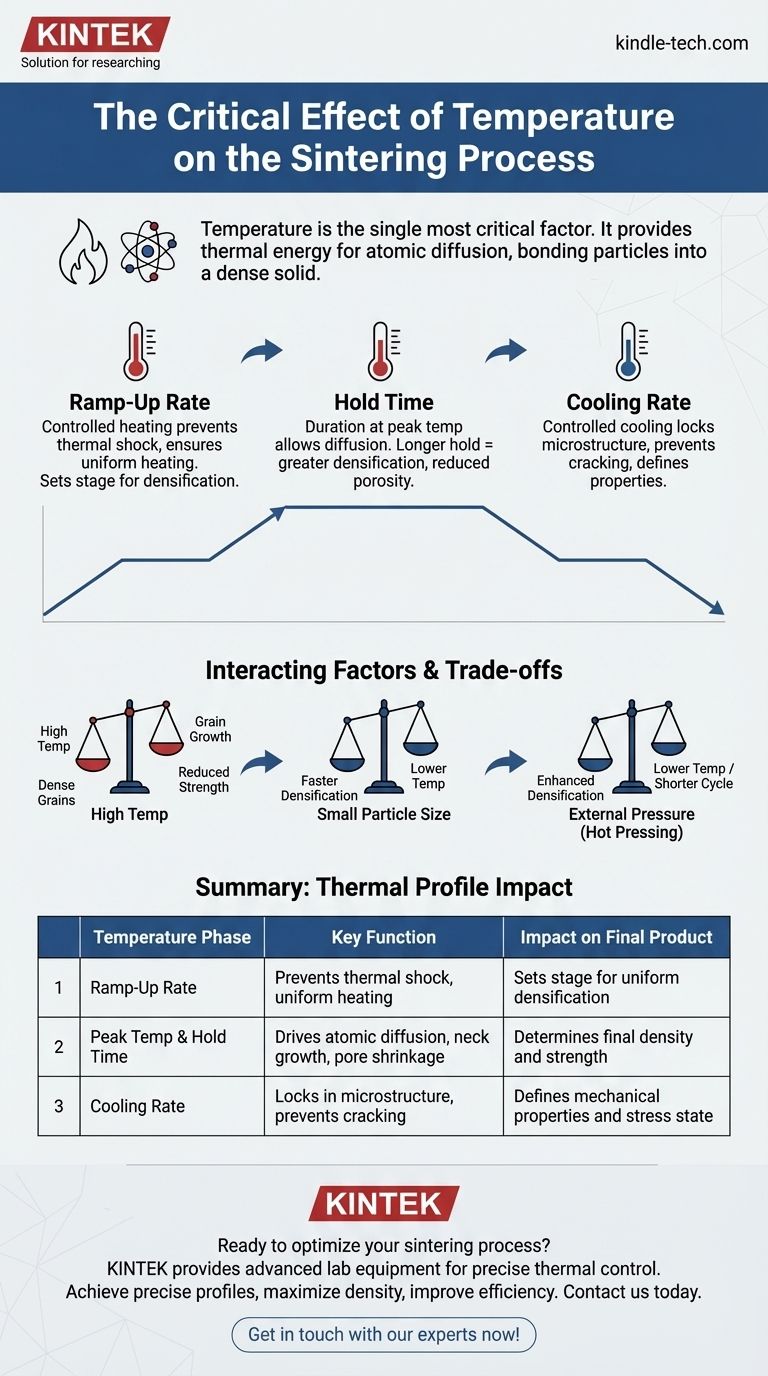

O objetivo não é simplesmente atingir uma temperatura alta, mas controlar precisamente todo o perfil térmico — a taxa de aquecimento, o tempo de permanência e a taxa de resfriamento. Esta jornada completa da temperatura dita a densidade final, a microestrutura e o desempenho final da peça sinterizada.

O Papel Fundamental da Temperatura na Difusão Atômica

A sinterização é fundamentalmente um processo de redução da energia superficial de uma coleção de partículas, ligando-as. A temperatura é o motor que impulsiona essa transformação.

Fornecendo a Energia para a Ligação

O calor fornece aos átomos a energia cinética de que precisam para se mover. Em temperaturas suficientemente altas, os átomos podem migrar do volume de uma partícula para os pontos de contato, ou "pescoços", entre partículas adjacentes.

Este movimento, conhecido como difusão, é o que faz com que esses pescoços cresçam, os poros diminuam e a peça em geral se densifique e se fortaleça.

A Janela Crítica de Temperatura

A temperatura de sinterização deve ser cuidadosamente selecionada. Ela precisa ser alta o suficiente para que a difusão ocorra a uma taxa prática, mas deve permanecer abaixo do ponto de fusão do material.

Em alguns sistemas multicomponentes, o processo pode cruzar a temperatura eutética, que é a temperatura mais baixa na qual uma fase líquida pode se formar. A introdução desse líquido pode acelerar drasticamente a densificação, um processo conhecido como sinterização em fase líquida.

Temperatura e Cinética de Sinterização

A taxa de difusão é fortemente dependente da temperatura. Um pequeno aumento na temperatura pode causar um aumento exponencial na taxa de sinterização.

Essa relação significa que a temperatura é a principal alavanca para controlar a rapidez com que o processo de densificação ocorre.

Além da Temperatura de Pico: A Importância do Perfil Térmico

A sinterização eficaz não se trata de um único ponto de temperatura. Trata-se de gerenciar todo o ciclo de aquecimento e resfriamento, pois cada fase tem um impacto distinto no produto final.

A Taxa de Aquecimento (Ramp-Up Rate)

A taxa na qual o material é aquecido até a temperatura máxima de sinterização é crítica. Um aquecimento controlado evita o choque térmico e garante um aquecimento uniforme em toda a peça.

Esta fase inicial prepara o terreno para o rearranjo uniforme das partículas e a eliminação da porosidade durante o tempo de permanência.

O Tempo de Permanência (Hold Time)

A duração passada na temperatura máxima, muitas vezes chamada de tempo de permanência ou de patamar, permite que o processo de difusão progrida até a conclusão.

Tempos de permanência mais longos geralmente levam a uma maior densificação e redução da porosidade. Por exemplo, aumentar o tempo de permanência de 30 para 60 minutos pode reduzir o tamanho dos poros em até 25%.

A Taxa de Resfriamento

A taxa de resfriamento é tão importante quanto o ciclo de aquecimento. O resfriamento controlado evita a introdução de tensões térmicas que poderiam rachar a peça.

Também fixa a microestrutura final, o que é essencial para alcançar as propriedades mecânicas e físicas desejadas do material.

Compreendendo as Compensações e Fatores Interativos

A temperatura não age isoladamente. Seu efeito é moderado por vários outros fatores, criando uma interação complexa que deve ser gerenciada.

Temperatura vs. Crescimento de Grão

Uma compensação primária na sinterização é alcançar alta densidade sem crescimento excessivo de grão. Embora temperaturas mais altas acelerem a densificação, elas também fazem com que os cristais individuais (grãos) no material cresçam.

Grãos excessivamente grandes podem frequentemente levar à redução da resistência mecânica e da tenacidade. O processo ideal maximiza a densidade enquanto restringe o tamanho do grão.

Interação com o Tamanho da Partícula

O tamanho inicial da partícula tem um impacto profundo no comportamento da sinterização. Partículas menores têm uma maior relação área superficial-volume, o que proporciona uma maior força motriz para a densificação.

Consequentemente, materiais com partículas menores podem frequentemente ser sinterizados até a densidade total em temperaturas mais baixas ou em tempos mais curtos.

Interação com a Pressão

A aplicação de pressão externa durante o processo, conhecida como prensagem a quente, pode aumentar significativamente a densificação. A pressão auxilia no rearranjo das partículas e no colapso dos poros.

Isso permite o uso de temperaturas de sinterização mais baixas, o que é útil para evitar o crescimento indesejado de grãos ou a degradação térmica.

Otimizando a Temperatura para o Seu Objetivo de Sinterização

O perfil de temperatura ideal é determinado inteiramente pelo resultado desejado para o componente final.

- Se o seu foco principal é a densidade máxima: Você provavelmente precisará usar uma temperatura próxima ao limite superior da faixa viável e um tempo de permanência suficiente, monitorando cuidadosamente o crescimento excessivo de grão.

- Se o seu foco principal é controlar a microestrutura: Preste muita atenção a todo o perfil térmico, pois as taxas de aquecimento e resfriamento são tão críticas quanto a temperatura de pico para gerenciar o tamanho do grão.

- Se o seu foco principal é a eficiência do processo: Considere usar pós iniciais mais finos ou aplicar pressão externa, pois ambos podem permitir o uso de temperaturas mais baixas e tempos de ciclo mais curtos.

Em última análise, dominar o processo de sinterização vem da compreensão de como toda a jornada da temperatura molda a estrutura do material em nível atômico.

Tabela Resumo:

| Fase da Temperatura | Função Chave | Impacto no Produto Final |

|---|---|---|

| Taxa de Aquecimento | Previne choque térmico, garante aquecimento uniforme | Prepara o terreno para densificação uniforme |

| Temperatura de Pico e Tempo de Permanência | Impulsiona a difusão atômica, crescimento de pescoços e encolhimento de poros | Determina a densidade e resistência finais |

| Taxa de Resfriamento | Fixa a microestrutura, previne rachaduras | Define as propriedades mecânicas e o estado de tensão |

Pronto para otimizar seu processo de sinterização e alcançar densidade e desempenho superiores do material?

O controle térmico preciso discutido neste artigo é crítico para o sucesso. Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, incluindo fornos de alta temperatura, adaptados para atender às exigências exatas de P&D e produção de sinterização.

Nossas soluções ajudam você a:

- Alcançar perfis de temperatura precisos com controle confiável de aquecimento e resfriamento.

- Maximizar a densidade e controlar a microestrutura para peças mais fortes e consistentes.

- Melhorar a eficiência do processo com equipamentos projetados para seus materiais e objetivos específicos.

Entre em contato conosco hoje para discutir como a experiência da KINTEK em equipamentos de laboratório pode aprimorar seus resultados de sinterização. Vamos construir a solução térmica perfeita para as necessidades do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura