Sim, a difusão atômica é o mecanismo fundamental que torna a sinterização possível. Quando uma coleção de partículas de pó é aquecida, os átomos ganham energia térmica suficiente para se moverem e se rearranjarem. Esse movimento atômico, ou difusão, permite que as partículas individuais se liguem, reduzindo o espaço vazio (porosidade) entre elas e formando uma massa sólida e coerente muito antes de o material atingir seu ponto de fusão.

A sinterização não é um processo de fusão de partículas. Em vez disso, ela aproveita a difusão atômica ativada termicamente para eliminar as superfícies entre as partículas, soldando-as efetivamente em escala atômica para criar um objeto denso e sólido.

Como o Calor e a Difusão Impulsionam o Processo de Sinterização

Para entender a sinterização, é crucial olhar além do processo de alto nível e focar no comportamento dos átomos individuais. O objetivo principal é reduzir a energia total do sistema.

O Papel da Energia Térmica

Aquecer um compacto de pó fornece a energia de ativação necessária para seus átomos. Essa energia não derrete o material a granel, mas faz com que os átomos dentro da rede cristalina vibrem intensamente.

Essa vibração dá aos átomos a capacidade de quebrar suas ligações fixas e migrar, ou difundir, de um local para outro.

Difusão Atômica em Ação

A difusão é o movimento líquido de átomos de uma área de alta concentração para uma área de baixa concentração. Na sinterização, as próprias partículas são áreas de alta concentração atômica, e os poros ou vazios entre elas são áreas de concentração zero.

Os átomos migram para preencher esses vazios, preenchendo as lacunas entre as partículas adjacentes. Esse processo começa formando pequenos "pescoços" nos pontos de contato, que gradualmente crescem até que os poros sejam eliminados.

O Objetivo: Minimizar a Energia Superficial

Um pó fino tem uma enorme quantidade de área superficial em relação ao seu volume. Do ponto de vista termodinâmico, este é um estado de alta energia e instável.

Ao se ligarem e eliminarem as superfícies internas dos poros, o material atinge um estado mais estável e de menor energia. A difusão é simplesmente o mecanismo físico que o material usa para atingir esse estado preferencial.

Principais Mecanismos de Sinterização e o Papel da Difusão

Embora a difusão seja sempre o motor principal, a forma como ela ocorre pode variar. As duas abordagens primárias são a sinterização em fase sólida e em fase líquida.

Sinterização em Fase Sólida

Esta é a forma mais pura do processo, onde o material permanece inteiramente sólido durante todo o processo.

A difusão ocorre por várias vias, incluindo ao longo da superfície das partículas, ao longo dos limites entre os grãos e através do próprio volume da rede cristalina. Este método oferece excelente controle dimensional.

Sinterização em Fase Líquida

Nesta técnica, uma pequena fração do material (ou um ligante adicionado) derrete na temperatura de sinterização, criando uma fase líquida que coexiste com as partículas sólidas.

Este líquido atua como um caminho de transporte de alta velocidade. Átomos das partículas sólidas se dissolvem no líquido, difundem-se rapidamente através dele e reprecipitam nos pescoços em crescimento entre as partículas. Isso acelera significativamente a densificação.

Compreendendo as Compensações

Controlar a difusão é um ato de equilíbrio. As variáveis que você manipula para encorajar a difusão têm consequências diretas no produto final.

Tempo e Temperatura

Esta é a compensação central. Temperaturas mais altas aumentam exponencialmente a taxa de difusão, reduzindo o tempo necessário para atingir a densidade.

No entanto, temperaturas excessivamente altas podem causar crescimento indesejado de grãos, o que pode degradar as propriedades mecânicas do material final.

Porosidade vs. Retração

O resultado direto da eliminação da porosidade é que o componente geral encolhe. A sinterização é fundamentalmente um processo de densificação.

Essa retração deve ser precisamente prevista e considerada no projeto inicial da peça, muitas vezes exigindo modelagem complexa e testes empíricos.

A Vantagem e o Risco da Fase Líquida

Embora a sinterização em fase líquida seja mais rápida e possa levar a densidades mais altas, ela introduz complexidade.

A quantidade e a viscosidade do líquido devem ser cuidadosamente controladas. Muito líquido pode fazer com que a peça ceda ou perca sua forma, enquanto muito pouco não fornecerá a aceleração pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender que a difusão é o motor da sinterização permite selecionar e controlar o processo para atingir propriedades de material específicas.

- Se o seu foco principal é alta pureza e controle dimensional preciso: A sinterização em fase sólida é frequentemente a escolha superior, pois evita as complexidades e a potencial contaminação de uma fase líquida.

- Se o seu foco principal é a velocidade e o alcance da densidade máxima: A sinterização em fase líquida é altamente eficaz porque o líquido fornece um caminho rápido para o transporte atômico necessário.

- Se você está trabalhando com materiais muito fortes (como cerâmicas ou metais refratários): Métodos avançados como prensagem a quente ou sinterização a laser (DMLS) usam pressão externa ou energia intensa e localizada para auxiliar o processo de difusão natural.

Em última análise, dominar a sinterização significa dominar o controle da difusão atômica para construir um material mais forte e denso, átomo por átomo.

Tabela Resumo:

| Tipo de Sinterização | Mecanismo de Difusão Primário | Principal Vantagem |

|---|---|---|

| Fase Sólida | Difusão através da rede sólida, contornos de grão ou superfícies | Excelente controle dimensional e pureza |

| Fase Líquida | Difusão rápida através de uma fase líquida | Densificação mais rápida e maior densidade final |

Pronto para dominar o processo de sinterização para seus materiais?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para controlar precisamente a temperatura, a atmosfera e o tempo — as variáveis críticas que governam a difusão e determinam as propriedades do seu produto final. Seja você desenvolvendo novas cerâmicas, metais ou compósitos, nossas soluções o ajudam a alcançar o equilíbrio perfeito de densidade, resistência e precisão dimensional.

Entre em contato conosco hoje para discutir como podemos apoiar os objetivos de P&D e produção de sinterização do seu laboratório.

Entre em Contato com Nossos Especialistas

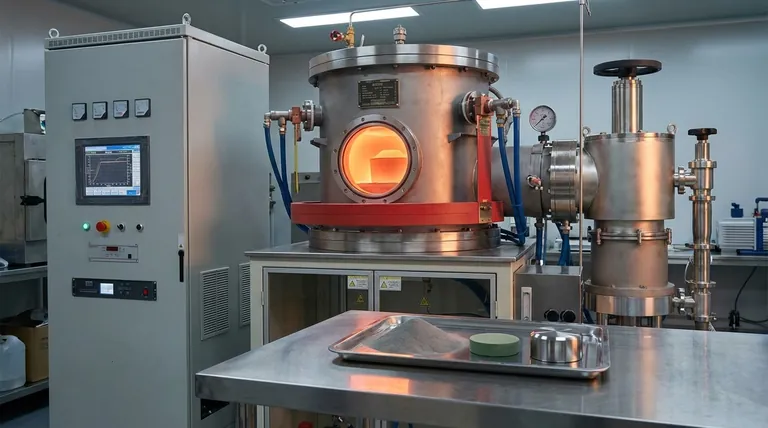

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Como é feito o aquecimento na operação de sinterização? Domine os Métodos Essenciais para Peças Densas e Fortes

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Quais são os métodos de aquecimento para brasagem? Escolha o método certo para suas necessidades de produção