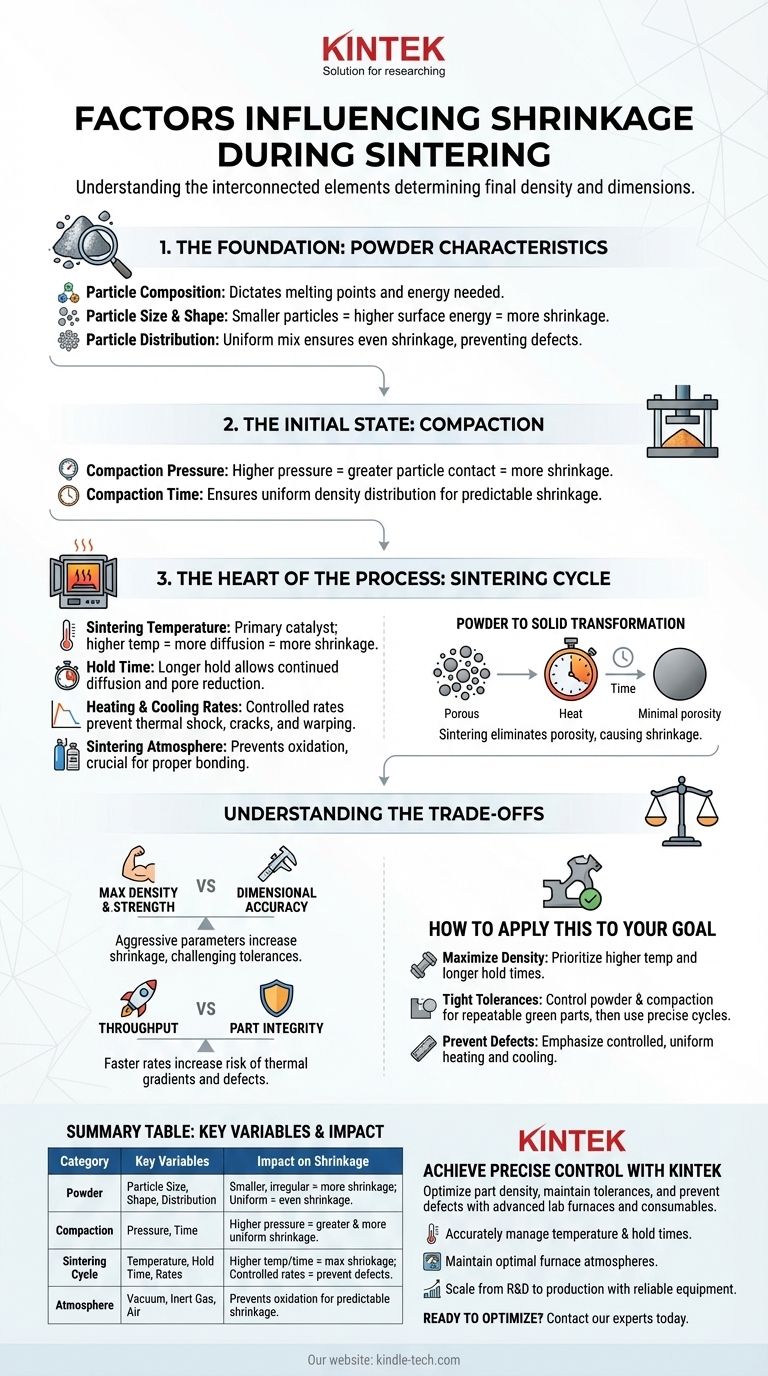

Vários fatores críticos impulsionam a retração durante a sinterização. O processo é fundamentalmente influenciado pelas características do pó bruto, pela compactação inicial da peça e pelas condições precisas do ciclo térmico, incluindo temperatura, tempo e atmosfera. Cada um desses elementos desempenha um papel distinto e interligado na determinação da densidade e das dimensões finais do componente.

A sinterização não é um processo simples de aquecimento; é uma transformação controlada a nível atómico. Compreender que a retração é uma consequência direta da eliminação da porosidade permite manipular as variáveis de entrada — desde o tamanho da partícula até à taxa de aquecimento — para alcançar um resultado previsível e desejado.

A Fundação: Características do Pó

A jornada para uma peça acabada começa com a matéria-prima. As propriedades inerentes do pó estabelecem a linha de base de como o material se comportará durante a sinterização.

Composição da Partícula

A composição química do pó é o fator mais fundamental. Diferentes metais, ligas ou cerâmicas possuem pontos de fusão, taxas de difusão e propriedades térmicas únicas, todos os quais ditam a energia necessária para iniciar e completar o processo de sinterização.

Tamanho e Forma da Partícula

Partículas menores possuem uma maior relação superfície-volume. Essa alta energia superficial é uma força motriz primária para a sinterização, geralmente levando a uma retração mais rápida e significativa à medida que o sistema busca um estado de menor energia. Partículas de formato irregular também podem aumentar o contato interpartículas, influenciando ainda mais a densificação.

Distribuição das Partículas

Uma distribuição uniforme do tamanho das partículas é fundamental para resultados previsíveis. Uma mistura homogénea garante que a retração ocorra uniformemente por toda a peça, prevenindo deformações, tensões internas ou áreas de densidade inconsistente.

O Estado Inicial: O Papel da Compactação

A compactação, ou moldagem, cria a peça "verde" — o precursor não sinterizado. A densidade e a integridade deste estado inicial impactam diretamente a fase subsequente de sinterização.

Pressão de Compactação

Uma pressão de compactação mais alta força as partículas a ficarem mais próximas, aumentando a densidade inicial da peça verde. Esse contato aprimorado partícula a partícula facilita a difusão atómica que impulsiona a densificação, influenciando diretamente a taxa e a extensão da retração.

Tempo de Compactação

Embora secundário à pressão, a duração da compactação ajuda a garantir que a densidade seja distribuída uniformemente por toda a peça. Essa uniformidade é essencial para uma retração previsível durante a fase de aquecimento.

O Coração do Processo: O Ciclo de Sinterização

O ciclo térmico é onde ocorre a transformação de um pó compactado para um objeto sólido. Cada variável nesta fase deve ser controlada com precisão.

Temperatura de Sinterização

A temperatura é o catalisador primário para a sinterização. Temperaturas mais altas fornecem a energia térmica necessária para que os átomos se difundam através das fronteiras das partículas, preenchendo os vazios (poros) entre elas e fazendo com que a peça encolha e se densifique.

Tempo de Manutenção

A duração em que a peça é mantida na temperatura máxima de sinterização é crítica. Um tempo de manutenção mais longo permite que o processo de difusão continue por mais tempo, resultando em maior redução de poros e, consequentemente, em maior retração. Por exemplo, aumentar o tempo de manutenção de 30 para 60 minutos pode reduzir o tamanho dos poros em até 25%.

Taxas de Aquecimento e Resfriamento

A velocidade com que a peça é aquecida (rampa de subida) e resfriada afeta a uniformidade do processo. Uma taxa controlada e estável previne choque térmico e garante que toda a peça encolha consistentemente, minimizando o risco de rachaduras ou deformações.

Atmosfera de Sinterização

A atmosfera dentro do forno — seja vácuo, gás inerte como argônio ou ar — é crucial. Ela previne reações químicas indesejáveis, como a oxidação, que podem inibir a ligação entre as partículas e afetar negativamente as propriedades finais do componente.

Compreendendo as Compensações

A otimização do processo de sinterização envolve sempre o equilíbrio de objetivos concorrentes. Compreender essas compensações é essencial para um controle de processo eficaz.

Resistência vs. Precisão Dimensional

Atingir a densidade máxima e a resistência mecânica geralmente requer parâmetros de sinterização agressivos (alta temperatura, longos tempos de manutenção). No entanto, isso também causa a retração mais significativa, o que pode tornar a manutenção de tolerâncias dimensionais rigorosas um desafio.

Rendimento vs. Integridade da Peça

Taxas de aquecimento e resfriamento mais rápidas podem aumentar o rendimento da produção. Essa velocidade, no entanto, aumenta o risco de gradientes térmicos dentro da peça, o que pode levar a retração não uniforme, tensões internas e potenciais defeitos.

Eliminação de Porosidade

A retração é a manifestação física da redução ou eliminação da porosidade. As variáveis que aumentam a retração, como temperaturas mais altas e tempos de manutenção mais longos, são as mesmas usadas para criar uma peça totalmente densa. Inversamente, se algum nível de porosidade for desejado, esses parâmetros devem ser cuidadosamente limitados.

Como Aplicar Isso ao Seu Objetivo

Seu objetivo específico determina quais fatores você deve priorizar.

- Se o seu foco principal for maximizar a densidade e a resistência da peça: Priorize temperaturas de sinterização mais altas e tempos de manutenção mais longos para levar o processo de difusão o mais próximo possível da conclusão.

- Se o seu foco principal for atingir tolerâncias dimensionais rigorosas: Controle meticulosamente as características do pó e a pressão de compactação para criar uma peça "verde" altamente repetível, e então use um ciclo térmico precisamente controlado.

- Se o seu foco principal for prevenir defeitos como deformação ou rachaduras: Enfatize taxas de aquecimento e resfriamento controladas e uniformes para minimizar as tensões internas em todo o componente.

Dominar essas variáveis interconectadas é a chave para transformar pó bruto em um componente de engenharia de precisão e alto desempenho.

Tabela de Resumo:

| Categoria de Fator | Variáveis Chave | Impacto na Retração |

|---|---|---|

| Características do Pó | Tamanho, Forma, Distribuição das Partículas | Partículas menores e irregulares aumentam a retração; distribuição uniforme garante retração uniforme. |

| Compactação (Peça Verde) | Pressão de Compactação, Tempo | Maior pressão aumenta o contato entre as partículas, facilitando retração maior e mais uniforme. |

| Ciclo de Sinterização | Temperatura, Tempo de Manutenção, Taxa de Aquecimento/Resfriamento | Temperatura mais alta e tempo de manutenção mais longo maximizam a retração; taxas controladas previnem defeitos. |

| Atmosfera | Vácuo, Gás Inerte, Ar | Previne oxidação, garantindo ligação adequada e retração previsível. |

Alcance controle preciso sobre a retração da sinterização e otimize a densidade da sua peça com a KINTEK.

Compreender a interação complexa das propriedades do pó, compactação e ciclos térmicos é essencial para produzir componentes sinterizados de alta qualidade e com precisão dimensional. Se o seu objetivo é maximizar a resistência, manter tolerâncias rigorosas ou prevenir defeitos, o equipamento de laboratório certo é fundamental para resultados repetíveis.

A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para um controle preciso da sinterização. Nossas soluções ajudam você a:

- Gerenciar com precisão perfis de temperatura e tempos de manutenção para uma retração consistente.

- Manter atmosferas de forno ideais para garantir a ligação adequada do material.

- Escalar de P&D para produção com equipamentos confiáveis e de alto desempenho.

Pronto para otimizar seu processo de sinterização? Contate nossos especialistas hoje para discutir sua aplicação específica e descobrir como o equipamento de laboratório da KINTEK pode aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?