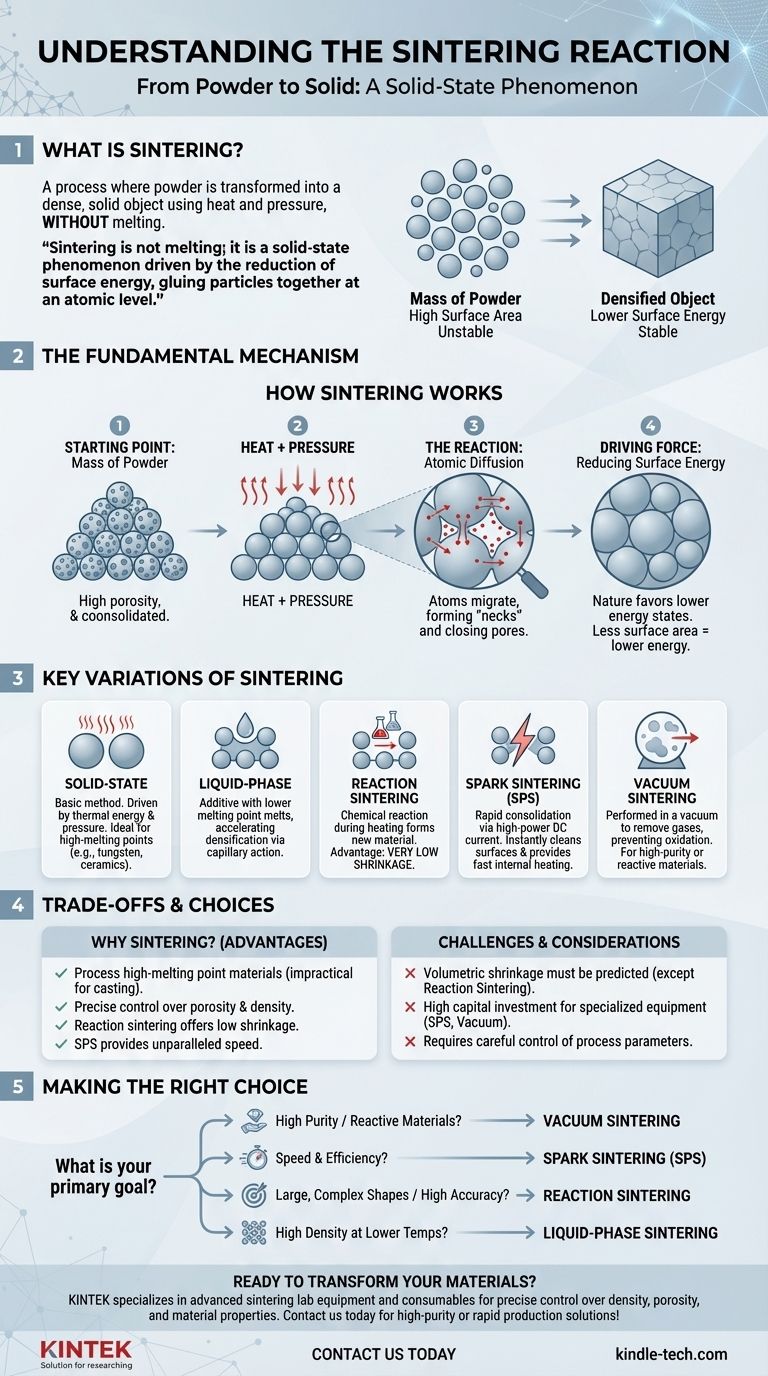

Em sua essência, uma reação de sinterização é o processo pelo qual uma massa de pó é transformada em um objeto sólido e denso usando calor e pressão. Crucialmente, isso é alcançado sem derreter o material em um líquido. A "reação" é a difusão atômica que ocorre através das fronteiras das partículas individuais, fazendo com que elas se fundam em uma única peça coesa.

A sinterização não é um processo de fusão; é um fenômeno de estado sólido impulsionado pela redução da energia de superfície. Ela "cola" as partículas em nível atômico, permitindo a criação de componentes robustos a partir de pós, o que é especialmente vital para materiais com pontos de fusão extremamente altos.

O Mecanismo Fundamental: Como Funciona a Sinterização

Para entender a sinterização, você deve visualizá-la como um processo de construção microscópica onde as partículas individuais são os blocos de construção. O objetivo é eliminar os espaços vazios entre elas.

O Ponto de Partida: Uma Massa de Pó

O processo começa com uma coleção de partículas de pó individuais. Este material solto ou levemente compactado possui uma área de superfície total muito alta e porosidade interna significativa (espaço vazio). Esta alta área de superfície representa um estado de alta energia de superfície, que é inerentemente instável.

O Papel do Calor e da Pressão

O pó é submetido a altas temperaturas, o que confere aos átomos dentro das partículas energia suficiente para se tornarem móveis. Esta temperatura é mantida abaixo do ponto de fusão do material. Simultaneamente, a pressão pode ser aplicada para forçar as partículas a um contato próximo, reduzindo a distância que os átomos precisam percorrer.

A "Reação": Difusão Atômica

Com os átomos energizados e as partículas em contato, a difusão começa. Os átomos migram de uma partícula para outra através de suas fronteiras compartilhadas. Este movimento de matéria começa a formar pequenas pontes físicas, ou "pescoços", entre partículas adjacentes.

A Força Motriz: Redução da Energia de Superfície

A razão fundamental pela qual a sinterização ocorre é que a natureza favorece estados de energia mais baixos. Um único objeto sólido tem muito menos área de superfície do que as inúmeras partículas individuais de pó das quais foi feito. Ao formar pescoços e eliminar poros internos, o sistema reduz drasticamente sua energia de superfície total, fornecendo a força motriz termodinâmica para todo o processo.

Variações Chave do Processo de Sinterização

Embora o princípio central permaneça o mesmo, várias técnicas especializadas foram desenvolvidas para otimizar o processo para diferentes materiais e resultados.

Sinterização em Estado Sólido

Esta é a forma mais básica de sinterização, dependendo puramente da energia térmica e da pressão externa para impulsionar a difusão atômica entre partículas sólidas. É amplamente utilizada para cerâmicas e metais como o tungstênio, que possuem pontos de fusão muito altos para a fundição convencional.

Sinterização em Fase Líquida

Neste método, uma pequena quantidade de um aditivo com ponto de fusão mais baixo é misturada com o pó principal. Na temperatura de sinterização, este aditivo derrete, criando um líquido que molha as partículas sólidas. Esta fase líquida acelera a densificação através da ação capilar, que puxa as partículas para perto, e atuando como um caminho de transporte rápido para dissolver e reprecipitar material nos poros.

Sinterização por Reação

Esta técnica envolve uma reação química durante o processo de aquecimento. Por exemplo, uma forma porosa de silício pode ser infiltrada com carbono e aquecida, causando uma reação que forma novo carbeto de silício (SiC) nos poros. Uma grande vantagem é a retração muito baixa, tornando-a ideal para produzir peças grandes ou de formato complexo com alta precisão.

Sinterização por Faísca (SPS)

Também conhecida como Sinterização por Plasma de Faísca, esta é uma técnica de consolidação rápida. Uma corrente elétrica de CC de alta potência é passada diretamente através do pó enquanto ele está sob pressão. A corrente queima instantaneamente os contaminantes superficiais nas partículas e fornece aquecimento interno extremamente rápido, permitindo que as peças sejam totalmente sinterizadas em questão de segundos ou minutos.

Sinterização a Vácuo

Este processo é realizado dentro de um forno a vácuo. O objetivo principal do vácuo é remover gases atmosféricos como oxigênio e nitrogênio. Isso evita reações químicas indesejadas, como a oxidação, o que é fundamental ao trabalhar com materiais reativos ou quando o produto final requer pureza muito alta.

Compreendendo as Compensações

A sinterização é uma ferramenta de fabricação poderosa, mas seu uso é ditado por um conjunto claro de vantagens e limitações.

Por Que Não Apenas Fundir e Fundir em Molde?

A principal vantagem da sinterização é sua capacidade de processar materiais com pontos de fusão extremamente altos, como tungstênio, molibdênio e muitas cerâmicas avançadas. Esses materiais são impraticáveis ou impossíveis de moldar usando métodos tradicionais de fusão e fundição.

Controle Sobre Porosidade e Densidade

A sinterização oferece controle preciso sobre a densidade final da peça. O processo pode ser interrompido precocemente para criar peças com porosidade controlada para aplicações como filtros, ou pode ser executado até a conclusão para atingir densidade teórica quase total para componentes estruturais.

O Desafio da Retração

À medida que os poros entre as partículas são eliminados, o componente geral encolhe. Esta retração volumétrica é uma consideração crítica de projeto e deve ser prevista e compensada com precisão no projeto do compacto de pó inicial. A sinterização por reação é uma exceção notável com retração mínima.

Custo e Complexidade do Processo

Embora alguns métodos sejam econômicos, equipamentos especializados para processos como Sinterização por Faísca ou Sinterização a Vácuo representam um investimento de capital significativo. O processo requer controle cuidadoso sobre o perfil de temperatura, pressão, tempo e atmosfera para alcançar resultados consistentes e confiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente do material que você está usando e das propriedades desejadas do componente final.

- Se seu foco principal é trabalhar com materiais de alta pureza ou reativos: A Sinterização a Vácuo é necessária para evitar contaminação e oxidação durante o processo.

- Se seu foco principal é velocidade e eficiência de fabricação: A Sinterização por Faísca (SPS) oferece velocidade incomparável, consolidando pós em peças densas em segundos.

- Se seu foco principal é criar formas grandes e complexas com alta precisão dimensional: A Sinterização por Reação é a escolha superior devido à sua retração inerentemente baixa.

- Se seu foco principal é atingir alta densidade em temperaturas mais baixas: A Sinterização em Fase Líquida pode acelerar o processo e permitir a densificação total mais facilmente do que os métodos de estado sólido.

Compreender o mecanismo específico da sinterização permite que você selecione o processo de fabricação preciso necessário para transformar pós simples em componentes de alto desempenho.

Tabela de Resumo:

| Método de Sinterização | Mecanismo Chave | Caso de Uso Principal |

|---|---|---|

| Estado Sólido | Difusão atômica impulsionada por calor/pressão | Cerâmicas e metais de alto ponto de fusão (ex: tungstênio) |

| Fase Líquida | Aditivo líquido acelera a ligação das partículas | Atingir alta densidade em temperaturas mais baixas |

| Reação | Reação química forma novo material nos poros | Peças grandes/complexas com retração mínima |

| Plasma de Faísca (SPS) | Aquecimento interno rápido via corrente elétrica | Consolidação rápida para eficiência de fabricação |

| Vácuo | Previne oxidação em ambiente livre de gás | Materiais de alta pureza ou reativos |

Pronto para transformar seus materiais em pó em componentes de alto desempenho? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções avançadas de sinterização adaptadas às necessidades do seu laboratório. Se você precisa de fornos a vácuo para resultados de alta pureza ou sistemas de Sinterização por Plasma de Faísca para produção rápida, nossa experiência garante controle preciso sobre a densidade, porosidade e propriedades do material. Entre em contato conosco hoje para discutir como nossa tecnologia de sinterização pode aprimorar seus resultados de pesquisa e fabricação!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são os perigos do KBr? Evite Erros Procedimentais que Arruínam Seus Resultados de Laboratório

- Qual é o método de evaporação na deposição física de vapor? Um Guia para Técnicas de Revestimento de Película Fina

- Qual o papel de um agitador orbital de temperatura constante no processamento de biomassa? Maximize seus rendimentos de fermentação

- Qual é o principal objetivo do recozimento? Para Suavizar Materiais e Aliviar o Estresse para a Fabricação

- Por que são usados almofarizes e pilões de ágata para moer óxido de ferro? Garanta a pureza da amostra para análise de DRX

- O que é fusão por plasma? Alcance o Processamento de Metais de Ultra-Pureza para Ligas de Alto Desempenho

- Quais são as técnicas de análise elementar mais comuns? Escolha a Ferramenta Certa para a Análise do Seu Material

- Por que a liga de níquel é escolhida para sistemas de CaCl2-CaF2-CaO fundidos? Proteja seus processos de alta temperatura