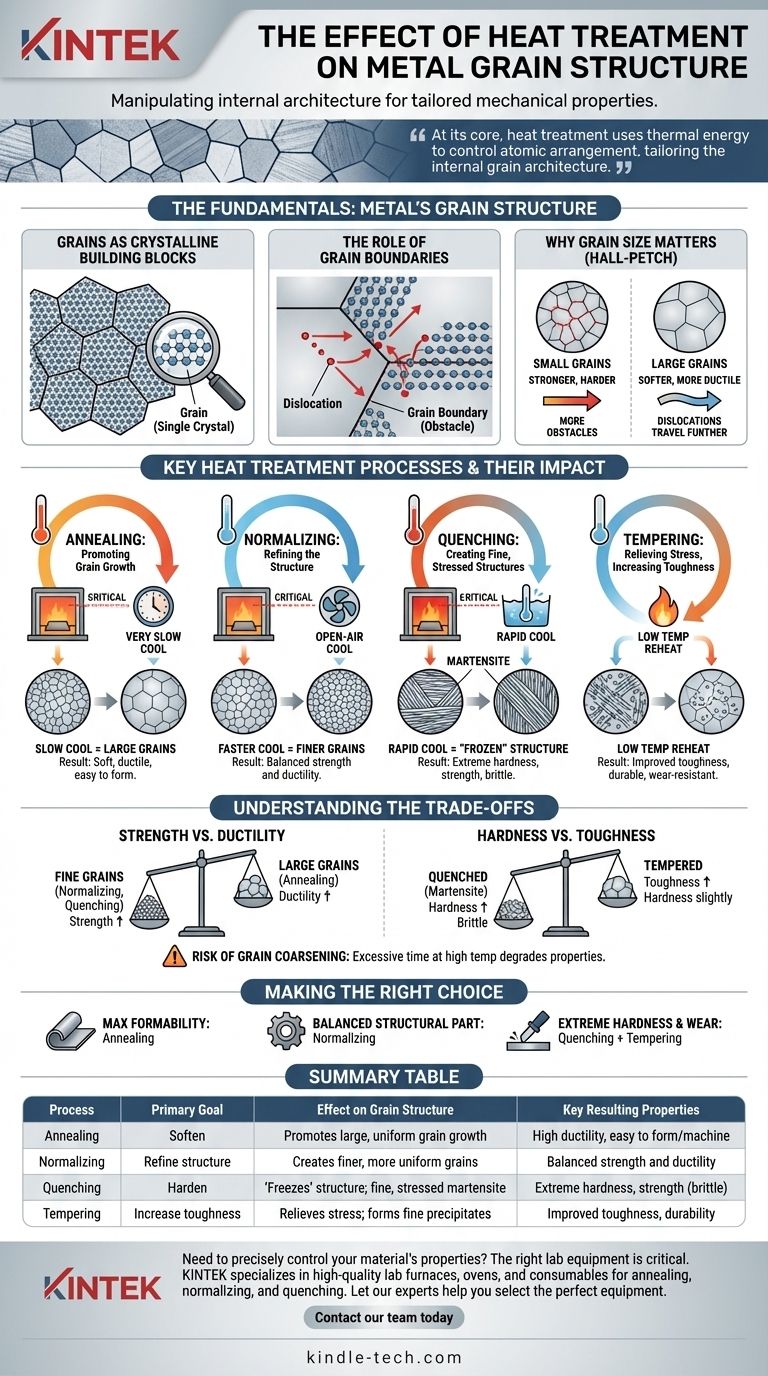

Em sua essência, o tratamento térmico é o principal método que os metalurgistas usam para manipular deliberadamente a estrutura granular interna de um metal. Ao controlar precisamente os ciclos de aquecimento e resfriamento, é possível alterar o tamanho, a forma e a distribuição desses grãos cristalinos, o que dita diretamente as propriedades mecânicas finais do material, como resistência, dureza e ductilidade.

A relação fundamental a ser compreendida é esta: o tratamento térmico não se trata apenas de aquecer ou resfriar um metal. Trata-se de usar energia térmica para controlar o arranjo atômico dentro do material, permitindo que você adapte sua arquitetura granular interna para atender a demandas de engenharia específicas.

Os Fundamentos: O que é a Estrutura Granular de um Metal?

Grãos como Blocos Construtivos Cristalinos

Metais são sólidos cristalinos, o que significa que seus átomos estão dispostos em uma rede altamente ordenada e repetitiva. Um grão é um único cristal dentro do metal. Pense em uma peça sólida de aço não como um bloco uniforme, mas como um mosaico densamente compactado de incontáveis cristais microscópicos e individuais.

O Papel dos Contornos de Grão

Onde um grão termina e outro começa, há um contorno de grão. Essas fronteiras são regiões de incompatibilidade atômica e maior energia. Criticamente, os contornos de grão atuam como obstáculos que impedem o movimento de defeitos chamados discordâncias.

Uma vez que o movimento das discordâncias é como um metal se deforma plasticamente (dobra permanentemente), mais obstáculos significam que é preciso mais força para causar deformação.

Por que o Tamanho do Grão Importa

Isso leva ao princípio mais importante: o tamanho do grão determina a resistência.

Um material com grãos pequenos tem uma área total muito maior de contornos de grão. Isso cria mais obstáculos para o movimento das discordâncias, tornando o material mais forte e mais duro. Isso é conhecido como relação de Hall-Petch.

Por outro lado, um material com grãos grandes tem menos contornos. As discordâncias podem viajar mais longe antes de serem paradas, tornando o material mais macio e mais dúctil (mais fácil de dobrar e formar).

Principais Processos de Tratamento Térmico e Seu Impacto nos Grãos

Os tratamentos térmicos usam a temperatura para encorajar o crescimento de grãos novos e livres de estresse ou para travar a estrutura atômica em um estado altamente estressado e de grão fino.

Recozimento: Promovendo o Crescimento de Grãos

O recozimento envolve aquecer um metal acima de sua temperatura de recristalização e depois resfriá-lo muito lentamente. Este processo dá aos átomos tempo e energia suficientes para se rearranjarem em uma configuração de baixo estresse.

O resultado é uma estrutura de grãos grandes e uniformes (equiaxiais). Isso torna o material significativamente mais macio, mais dúctil e mais fácil de usinar ou formar.

Normalização: Refinando a Estrutura Granular

A normalização é semelhante ao recozimento, mas usa uma taxa de resfriamento mais rápida, tipicamente deixando a peça resfriar ao ar livre. Isso proporciona menos tempo para o crescimento de grãos em comparação com o resfriamento lento em forno do recozimento.

O processo produz uma estrutura granular mais fina e uniforme do que o recozimento. Isso resulta em um material que é mais forte e ligeiramente mais duro do que uma peça recozida, oferecendo um bom equilíbrio entre resistência e ductilidade.

Têmpera: Criando Estruturas Finas e Estressadas

A têmpera é o processo de resfriar um metal extremamente rápido a partir de uma alta temperatura, muitas vezes imergindo-o em água, óleo ou salmoura. Isso "congela" a estrutura atômica em um estado de não equilíbrio.

Para o aço, isso aprisiona átomos de carbono em uma rede distorcida chamada martensita. Essa estrutura não é definida por grãos tradicionais, mas por "lâminas" ou "placas" extremamente finas, criando um número imenso de contornos internos e tensões. O resultado é um material de extrema dureza e resistência, mas também de muito baixa tenacidade (fragilidade).

Revenimento: Aliviando o Estresse e Aumentando a Tenacidade

Uma peça temperada é quase sempre muito frágil para uso prático. O revenimento é um tratamento térmico subsequente de baixa temperatura que alivia as tensões internas criadas durante a têmpera.

Ele permite algum rearranjo atômico controlado, transformando a martensita frágil em uma microestrutura com finos precipitados de carboneto. Este processo reduz ligeiramente a dureza, mas aumenta drasticamente a tenacidade, criando uma peça final durável e resistente ao desgaste.

Compreendendo as Compensações

Não é possível otimizar todas as propriedades simultaneamente. O tratamento térmico força você a fazer compromissos estratégicos com base nas necessidades da aplicação.

O Dilema Resistência vs. Ductilidade

Esta é a compensação mais fundamental. Processos que criam grãos finos (como normalização e têmpera) aumentam a resistência em detrimento da ductilidade. Processos que criam grãos grandes (como recozimento) aumentam a ductilidade em detrimento da resistência.

Dureza vs. Tenacidade

A têmpera produz um material com dureza máxima, mas tenacidade mínima, o que significa que ele se quebrará em vez de dobrar sob impacto. O revenimento é o ato de trocar um pouco dessa dureza máxima para recuperar a propriedade essencial da tenacidade. Quanto maior a temperatura de revenimento, mais dureza você sacrifica para um maior ganho de tenacidade.

O Risco de Crescimento de Grão Excessivo

Deixar um metal a uma alta temperatura por muito tempo pode causar um crescimento excessivo de grãos. Essa condição, conhecida como crescimento de grão excessivo, pode degradar permanentemente as propriedades mecânicas, tornando o material mais fraco e, às vezes, mais suscetível à fratura frágil, mesmo após tratamentos térmicos subsequentes.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tratamento térmico deve estar diretamente ligada ao desempenho desejado do componente final.

- Se seu foco principal é máxima conformabilidade e ductilidade: O recozimento é a melhor escolha para criar um material macio, de baixo estresse e com grãos grandes, fácil de trabalhar.

- Se seu foco principal é um bom equilíbrio de resistência e tenacidade para uma peça estrutural: A normalização fornece uma estrutura granular refinada que oferece propriedades mecânicas superiores em comparação com o estado laminado ou recozido.

- Se seu foco principal é dureza extrema e resistência ao desgaste: A têmpera seguida por um ciclo de revenimento cuidadosamente selecionado é o caminho necessário para obter um componente resistente, duro e durável.

Ao dominar os princípios do tratamento térmico, você obtém controle direto sobre a arquitetura interna de um material e seu desempenho final.

Tabela Resumo:

| Processo de Tratamento Térmico | Objetivo Principal | Efeito na Estrutura Granular | Principais Propriedades Resultantes |

|---|---|---|---|

| Recozimento | Amaciar o metal | Promove o crescimento de grãos grandes e uniformes | Alta ductilidade, fácil de formar/usinar |

| Normalização | Refinar a estrutura | Cria grãos mais finos e uniformes | Equilíbrio entre resistência e ductilidade |

| Têmpera | Endurecer o metal | 'Congela' a estrutura; cria martensita fina e estressada | Dureza e resistência extremas (mas frágil) |

| Revenimento | Aumentar a tenacidade | Alivia o estresse da têmpera; forma finos precipitados de carboneto | Tenacidade e durabilidade aprimoradas |

Precisa controlar precisamente as propriedades do seu material? O equipamento de laboratório certo é fundamental para o sucesso da pesquisa e desenvolvimento em tratamento térmico. A KINTEK é especializada em fornos, estufas e consumíveis de laboratório de alta qualidade que fornecem o controle preciso de temperatura e o aquecimento uniforme necessários para os processos de recozimento, normalização e têmpera. Deixe que nossos especialistas o ajudem a selecionar o equipamento perfeito para atingir seus objetivos de ciência dos materiais. Entre em contato com nossa equipe hoje para discutir as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é um evaporador rotativo a vácuo? Um guia para a remoção suave e eficiente de solventes

- Quais são as aplicações do material grafite? Aproveitando o Calor Extremo e a Precisão para Processos Industriais

- Qual é o mercado global de pellets de biomassa? Uma Oportunidade de Mais de US$ 10 Bilhões Impulsionada pela Descarbonização

- Por que as armadilhas frias são consideradas equipamentos auxiliares essenciais na pesquisa de pirólise de plásticos em escala de laboratório? | KINTEK

- É possível realizar tratamento térmico em alumínio fundido? Fortalecendo Ligas Específicas para Aplicações Exigentes

- Os fogões de indução são ecologicamente corretos? Descubra os benefícios ecológicos e para a saúde

- A fusão requer aumento de temperatura? Compreendendo o Calor Latente e as Mudanças de Fase

- O quartzo tem um alto ponto de fusão? Descubra seu desempenho superior em altas temperaturas