Em resumo, a Sinterização por Plasma de Faísca (SPS) é utilizada para criar materiais altamente densos e de alto desempenho que são difíceis ou impossíveis de produzir com métodos convencionais. Suas principais aplicações são na fabricação de cerâmicas estruturais avançadas, materiais nanoestruturados, ligas metálicas complexas e novos compósitos para campos exigentes como engenharia aeroespacial, defesa e biomédica.

O verdadeiro valor da Sinterização por Plasma de Faísca não é apenas fabricar peças; trata-se de alcançar microestruturas e propriedades de materiais que são inatingíveis com aquecimento tradicional mais lento. Sua característica definidora é a velocidade extrema, que é a chave para desbloquear o desempenho de materiais de próxima geração.

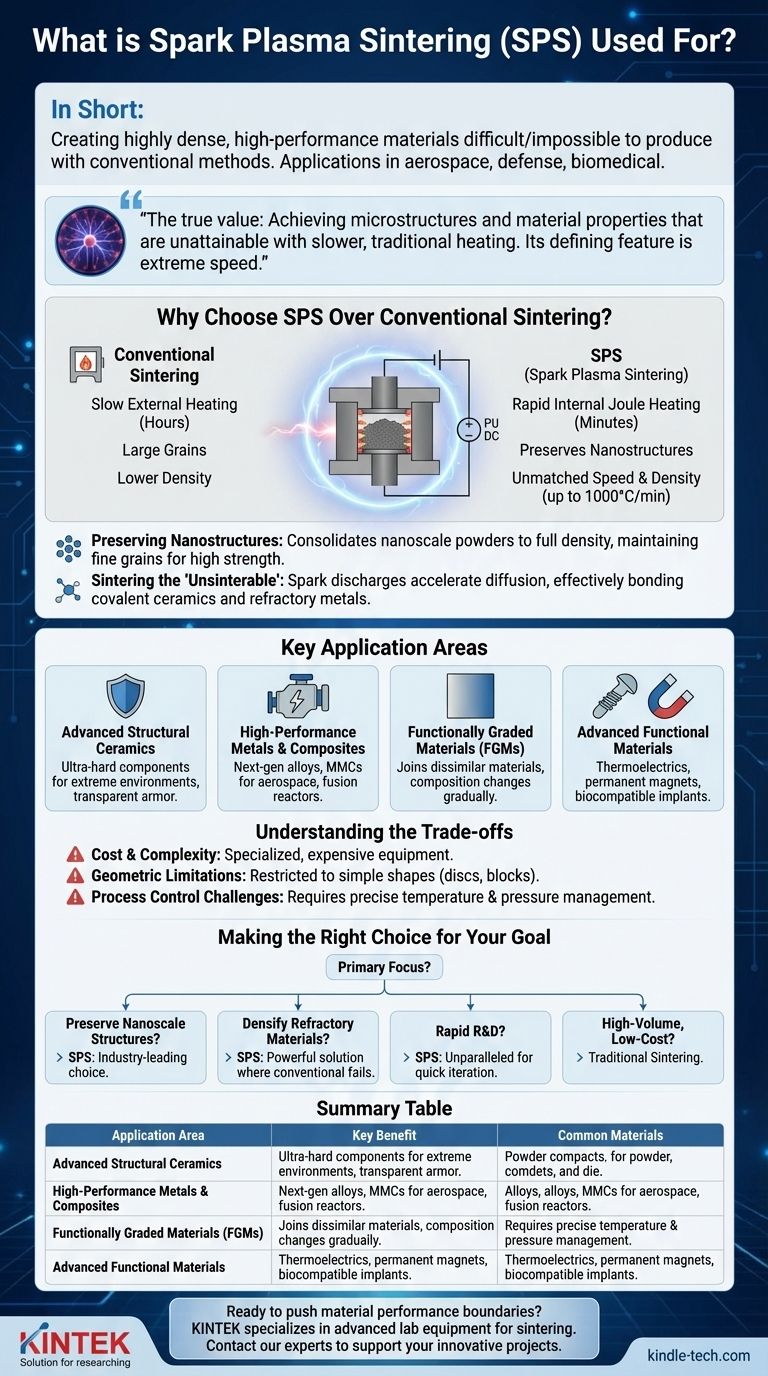

Por que Escolher SPS em Vez da Sinterização Convencional?

Embora a sinterização tradicional tenha sido usada por milênios para criar de tudo, desde tijolos a peças metálicas básicas, o SPS é uma técnica avançada projetada para resolver desafios modernos da ciência dos materiais. Ele opera com um princípio fundamentalmente diferente que oferece vantagens únicas.

O Mecanismo Central: Corrente Pulsada Rápida

A sinterização convencional envolve colocar uma peça em um forno e aquecê-la lentamente de fora para dentro, o que pode levar muitas horas.

O SPS, também conhecido como Técnica de Sinterização Assistida por Campo (FAST), passa uma corrente contínua (DC) pulsada de alta potência diretamente através do pó e de sua matriz condutiva (geralmente grafite). Isso gera aquecimento Joule rápido, uniforme e interno.

Velocidade e Densidade Inigualáveis

A entrada direta de energia permite taxas de aquecimento de até 1000°C por minuto, possibilitando que um ciclo completo de sinterização seja concluído em apenas 5 a 10 minutos.

Essa velocidade incrível permite que o material se consolide até a densidade total antes que mudanças indesejadas, como o crescimento de grãos, possam ocorrer.

Preservando Nanoestruturas

Para materiais avançados, o desempenho é ditado pela microestrutura. Grãos grandes frequentemente degradam propriedades mecânicas como resistência e dureza.

Como o processo SPS é muito rápido, é a técnica principal para consolidar pós em nanoescala em uma peça totalmente densa, enquanto preserva seus grãos originais em nanoescala. Isso resulta em materiais com resistência e tenacidade excepcionalmente altas.

Sinterizando o "Não Sinterizável"

Muitos materiais avançados, como cerâmicas covalentes (por exemplo, carboneto de silício), metais refratários (por exemplo, tungstênio) e certos compósitos, resistem à densificação com métodos tradicionais.

As descargas de faísca geradas entre as partículas de pó no SPS ajudam a limpar as superfícies das partículas e aceleram dramaticamente a difusão atômica necessária para a ligação. Isso o torna altamente eficaz para materiais que, de outra forma, são considerados "não sinterizáveis".

Principais Áreas de Aplicação para SPS

As capacidades únicas do SPS o tornam o processo ideal para pesquisa e produção de componentes de baixo volume e alto valor, onde o desempenho do material é a principal preocupação.

Cerâmicas Estruturais Avançadas

O SPS é amplamente utilizado para produzir componentes cerâmicos ultraduros e resistentes para ambientes extremos. Isso inclui armaduras transparentes, ferramentas de corte, proteção balística e peças resistentes ao desgaste para máquinas industriais.

Metais e Compósitos de Alto Desempenho

O processo é ideal para criar ligas e compósitos de matriz metálica (MMCs) de próxima geração. As aplicações incluem componentes aeroespaciais de alta temperatura, peças de metal refratário para reatores de fusão e compósitos metal-cerâmica leves e de alta resistência.

Materiais Funcionalmente Gradientes (FGMs)

Como o SPS pode unir materiais dissimilares com mínimas reações químicas indesejadas, ele é usado para criar FGMs. Estes são compósitos projetados onde a composição muda gradualmente de um lado para o outro, como um material que é cerâmico puro em uma face e metal puro na outra, usado para barreiras térmicas.

Materiais Funcionais Avançados

O SPS é crítico para o desenvolvimento de materiais onde a estrutura de grãos finos impacta diretamente a função. Isso inclui materiais termoelétricos de alta eficiência para recuperação de calor residual, ímãs permanentes de alto desempenho e implantes biocompatíveis.

Compreendendo as Desvantagens

Apesar de seu poder, o SPS não é um substituto universal para toda sinterização. A objetividade exige o reconhecimento de suas limitações.

Custo e Complexidade

O equipamento SPS é significativamente mais caro e complexo de operar do que um forno convencional. É uma ferramenta especializada, não um método para produzir em massa peças baratas.

Limitações Geométricas

O processo depende de matrizes de grafite rígidas, geralmente cilíndricas. Isso restringe a saída a formas relativamente simples, como discos e blocos, que frequentemente exigem usinagem pós-processamento significativa para atingir a geometria final do componente.

Desafios de Controle de Processo

Embora poderoso, o processo requer controle preciso. Gradientes de temperatura podem se formar em amostras maiores ou menos condutivas, e um profundo entendimento da interação material-processo é necessário para alcançar resultados ótimos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente do seu material, requisitos de desempenho e restrições econômicas.

- Se o seu foco principal é preservar estruturas em nanoescala ou de grãos finos: O SPS é a escolha líder da indústria para alcançar densidade total sem sacrificar o controle microestrutural.

- Se o seu foco principal é densificar materiais refratários ou cerâmicas covalentes: O SPS oferece uma solução poderosa onde o aquecimento convencional frequentemente falha.

- Se o seu foco principal é pesquisa e desenvolvimento rápido de novos materiais: A velocidade do ciclo SPS o torna uma ferramenta incomparável para iteração rápida e descoberta de materiais.

- Se o seu foco principal é fabricação de alto volume e baixo custo: A metalurgia do pó tradicional de prensagem e sinterização ou a moldagem por injeção de metal permanece muito mais econômica.

Em última análise, a Sinterização por Plasma de Faísca é um instrumento de precisão para ultrapassar os limites conhecidos do desempenho dos materiais.

Tabela Resumo:

| Área de Aplicação | Benefício Chave | Materiais Comuns |

|---|---|---|

| Cerâmicas Estruturais Avançadas | Dureza e tenacidade ultra-altas | Carboneto de Silício, Armadura Transparente |

| Materiais Nanoestruturados | Preserva grãos em nanoescala | Pós em Nanoescala, Ligas de Alta Resistência |

| Materiais Funcionalmente Gradientes (FGMs) | Une materiais dissimilares | Compósitos Metal-Cerâmica, Barreiras Térmicas |

| Materiais Refratários e 'Não Sinterizáveis' | Permite a densificação de materiais difíceis de sinterizar | Tungstênio, Cerâmicas Covalentes |

Pronto para ultrapassar os limites do desempenho dos materiais em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, incluindo soluções para sinterização e síntese de materiais. Nossa experiência pode ajudá-lo a alcançar os materiais de alta densidade e nanoestruturados necessários para pesquisas de ponta em engenharia aeroespacial, de defesa e biomédica. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos inovadores com equipamentos confiáveis e de alto desempenho, adaptados às suas necessidades específicas.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura