Em sua essência, a sinterização por plasma de faísca (SPS) é uma técnica avançada de consolidação que utiliza uma corrente elétrica direta pulsada e pressão uniaxial para transformar pós em um sólido denso. Ao contrário dos métodos convencionais que aquecem os materiais de fora para dentro, a SPS passa a corrente diretamente através do pó e de suas ferramentas, gerando calor rápido e uniforme internamente por meio de uma combinação de efeitos de plasma e aquecimento Joule.

A vantagem fundamental da SPS não é apenas a velocidade, mas o controle. Ao aquecer rapidamente os materiais em temperaturas gerais mais baixas, ela preserva as microestruturas de grãos finos essenciais para a criação de materiais de próxima geração e alto desempenho que são impossíveis de produzir com métodos convencionais mais lentos.

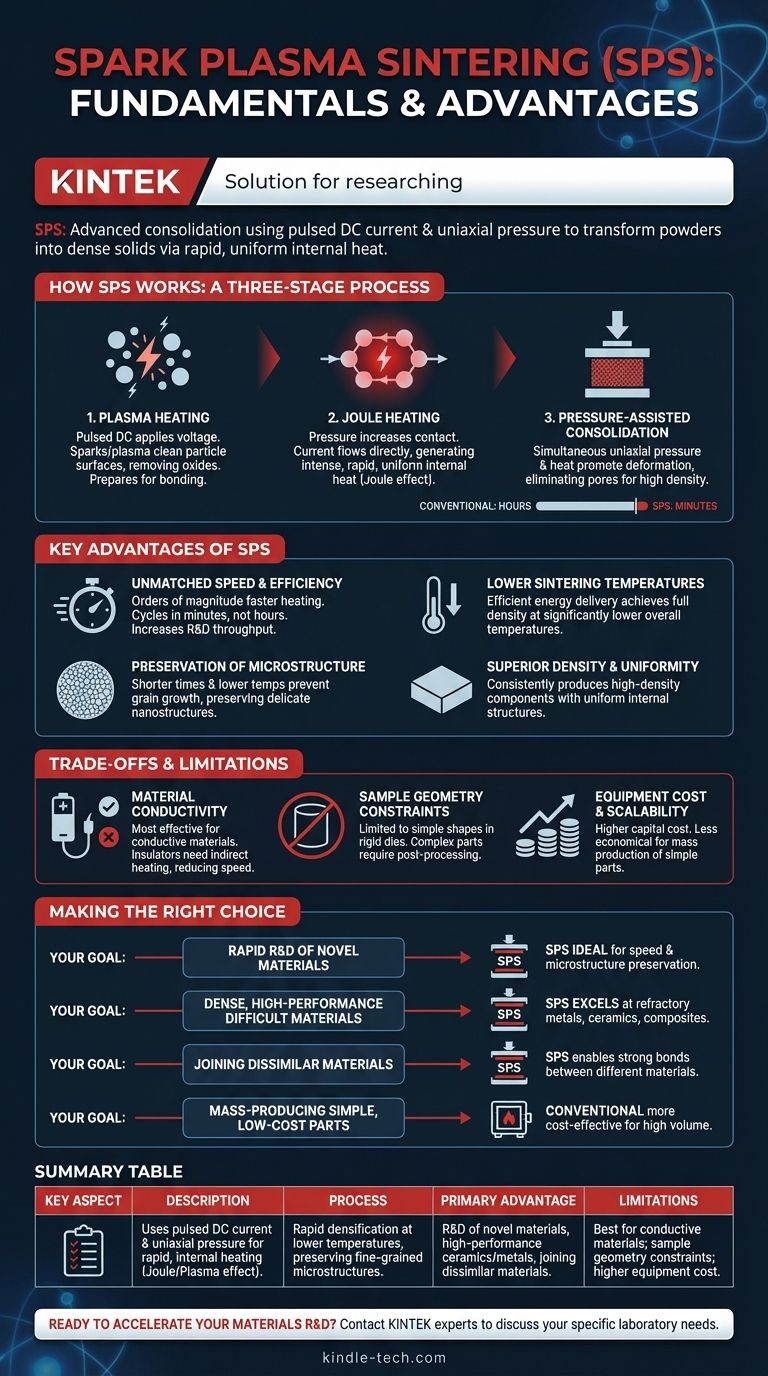

Como Funciona a Sinterização por Plasma de Faísca: Um Processo de Três Estágios

O processo SPS é notavelmente rápido, muitas vezes concluindo em minutos o que um forno convencional levaria horas. Essa eficiência é alcançada por meio de uma sequência única de fenômenos físicos.

Estágio 1: Aquecimento por Plasma

Inicialmente, as partículas de pó estão apenas levemente em contato. Quando a tensão CC pulsada é aplicada, ela pode criar faíscas ou uma descarga de plasma nos vãos microscópicos entre as partículas.

Este estado inicial de plasma é crucial para limpar as superfícies das partículas de pó, removendo gases absorvidos e camadas de óxido, o que as prepara para uma ligação superior.

Estágio 2: Aquecimento Joule

À medida que a pressão é aplicada e as partículas começam a fazer um contato melhor, a corrente elétrica flui diretamente através do caminho condutor que elas criam.

Isso gera calor intenso, rápido e uniforme em todo o material por meio do efeito Joule — o mesmo princípio que aquece o elemento em um fogão elétrico. Este aquecimento interno é o mecanismo dominante responsável pela incrível velocidade do processo.

Estágio 3: Consolidação Assistida por Pressão

Simultaneamente ao aquecimento, uma forte pressão uniaxial é aplicada. Essa força complementa a alta temperatura ao promover a deformação plástica das partículas de pó.

A combinação de calor e pressão elimina rapidamente os poros entre as partículas, forçando-as a se fundir e formar um componente final de baixa porosidade e alta densidade.

As Vantagens Chave do Método SPS

O mecanismo exclusivo da SPS oferece várias vantagens distintas sobre a sinterização tradicional baseada em forno, tornando-a uma ferramenta crítica para a ciência de materiais avançados.

Velocidade e Eficiência Incomparáveis

O aquecimento direto e interno permite taxas de aquecimento que são ordens de magnitude mais rápidas do que os fornos convencionais. Os ciclos de sinterização são reduzidos de muitas horas para apenas alguns minutos, aumentando drasticamente o rendimento de pesquisa e desenvolvimento.

Temperaturas de Sinterização Mais Baixas

Como a energia é entregue de forma tão eficiente, a temperatura geral necessária para atingir a densidade total é frequentemente várias centenas de graus mais baixa do que nos processos convencionais.

Preservação da Microestrutura

A combinação de temperaturas mais baixas e tempos mais curtos é o benefício mais significativo da SPS. Isso evita o crescimento indesejado de grãos microscópicos dentro do material, permitindo que os cientistas preservem estruturas delicadas ou em escala nanométrica que conferem ao material suas propriedades únicas.

Densidade e Uniformidade Superiores

O processo produz consistentemente componentes com densidade muito alta e uma estrutura interna uniforme, o que é fundamental para alcançar um desempenho mecânico e físico previsível.

Entendendo as Compensações e Limitações

Embora poderosa, a SPS não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas restrições práticas.

O Papel da Condutividade do Material

O mecanismo primário da SPS depende da passagem de corrente elétrica através do pó. O processo é mais eficaz para materiais condutores ou semicondutores, como metais e muitas cerâmicas.

Embora pós isolantes possam ser sinterizados, eles exigem uma matriz condutora (tipicamente grafite) para aquecê-los indiretamente, o que pode diminuir algumas das vantagens de velocidade e uniformidade.

Restrições na Geometria da Amostra

A SPS é tipicamente realizada em matrizes simples e rígidas, na maioria das vezes cilíndricas. Isso limita a forma "sinterizada" da peça final. Geometrias complexas exigem processamento pós-sinterização e usinagem significativos.

Custo do Equipamento e Escalabilidade

Os sistemas SPS são altamente especializados e acarretam um custo de capital mais alto do que a maioria dos fornos convencionais. Isso pode torná-los menos econômicos para a produção em massa de componentes simples e de baixo custo, onde métodos tradicionais são suficientes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente do seu material, requisitos de desempenho e objetivos de produção.

- Se o seu foco principal for P&D rápida de novos materiais: A SPS é a escolha ideal devido à sua velocidade e capacidade incomparável de preservar as nanoestruturas e fases únicas que você está projetando.

- Se o seu foco principal for criar componentes densos e de alto desempenho a partir de materiais difíceis de sinterizar: A SPS se destaca na consolidação de metais refratários, cerâmicas avançadas e compósitos que não conseguem se densificar adequadamente com métodos convencionais.

- Se o seu foco principal for unir materiais dissimilares (por exemplo, metal-cerâmica): A SPS oferece capacidades exclusivas para criar ligações fortes e confiáveis entre materiais que, de outra forma, seriam difíceis ou impossíveis de soldar.

- Se o seu foco principal for a produção em massa de peças simples e de baixo custo: As operações de forno de prensagem e sinterização convencionais são provavelmente a solução mais econômica para aplicações de alto volume e menos exigentes.

Em última análise, a sinterização por plasma de faísca é uma ferramenta transformadora que possibilita a criação de materiais avançados, fornecendo controle preciso sobre a densidade e a microestrutura em velocidades que os métodos convencionais não conseguem igualar.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Usa corrente CC pulsada e pressão uniaxial para aquecimento interno rápido (efeito Joule/Plasma). |

| Vantagem Principal | Densificação rápida em temperaturas mais baixas, preservando microestruturas de grãos finos. |

| Ideal Para | P&D de novos materiais, cerâmicas/metais de alto desempenho, união de materiais dissimilares. |

| Limitações | Melhor para materiais condutores; restrições na geometria da amostra; custo de equipamento mais alto. |

Pronto para acelerar sua P&D de materiais com controle preciso de densidade e microestrutura?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções para sinterização e consolidação de materiais. Nossa experiência pode ajudá-lo a alavancar tecnologias como a sinterização por plasma de faísca para desenvolver materiais de próxima geração de forma mais rápida e eficiente.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades e metas específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura