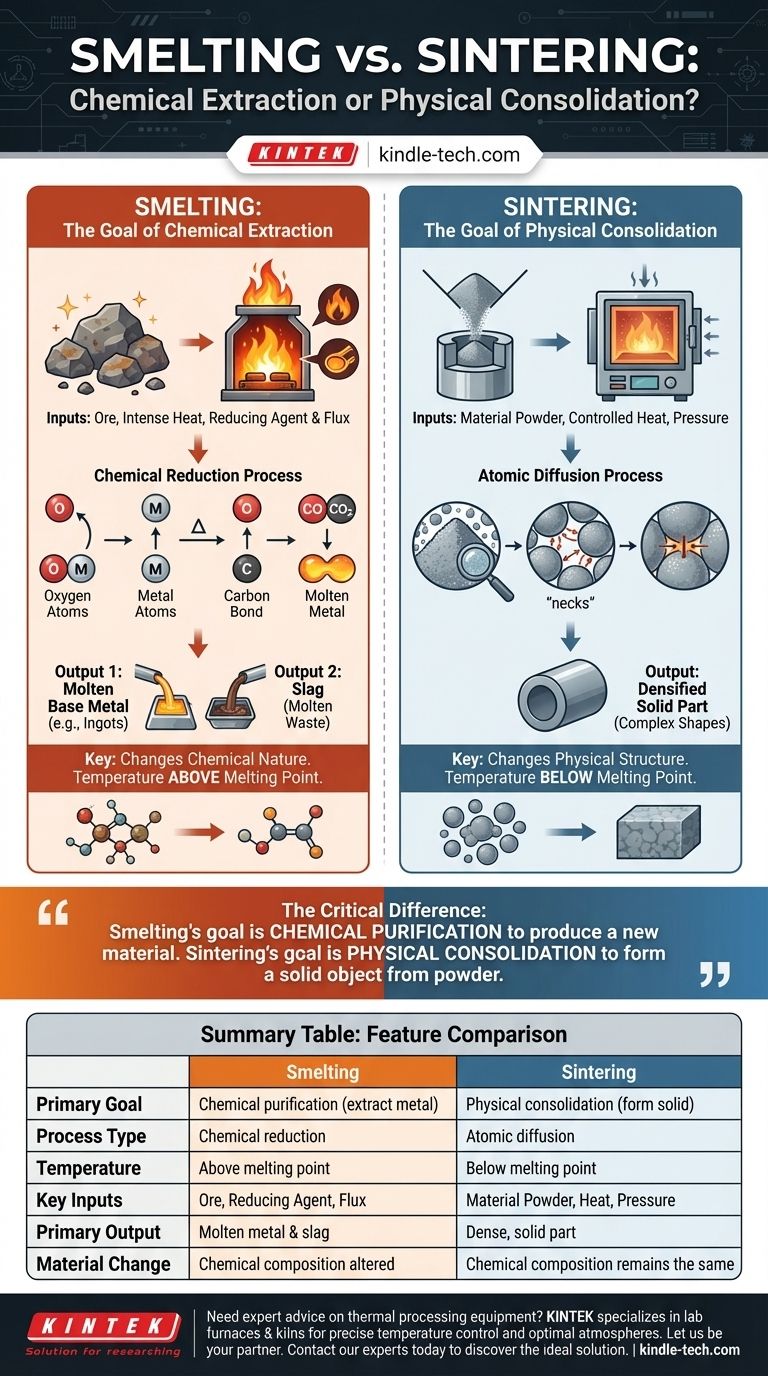

Na ciência dos materiais, a fundição é um processo químico usado para extrair um metal puro de seu minério bruto e impuro, enquanto a sinterização é um processo físico usado para ligar partículas em uma massa sólida sem derretê-las. A fundição altera fundamentalmente a natureza química de uma substância através de reações de redução em altas temperaturas. A sinterização, em contraste, altera a estrutura física de um material, aumentando sua densidade e resistência ao fundir suas partículas.

A diferença crítica é uma questão de propósito e transformação. O objetivo da fundição é a purificação química para produzir um novo material (metal puro) a partir de um antigo (minério). O objetivo da sinterização é a consolidação física para formar um objeto sólido a partir de um pó, sem alterar sua identidade química central.

O que é Fundição? O Objetivo da Extração Química

A fundição é uma das técnicas metalúrgicas mais antigas da humanidade, usada para produzir metais fundamentais como ferro, cobre e estanho a partir de seus minérios naturais. O processo é definido por mudança química.

Um Processo de Redução Química

O objetivo principal da fundição é "reduzir" um minério. Em química, redução é o processo de remover oxigênio ou outros elementos não metálicos para isolar o metal puro.

Isso é conseguido aquecendo o minério a uma temperatura extrema na presença de um agente redutor, como carbono (na forma de coque) ou monóxido de carbono. O agente redutor liga-se quimicamente aos elementos indesejados, liberando o metal.

Os Principais Insumos: Minério, Calor e um Fundente

Uma operação de fundição requer três coisas:

- Minério Metálico: O composto mineral bruto e impuro (por exemplo, óxido de ferro).

- Calor Intenso: Temperaturas altas o suficiente para derreter o metal e impulsionar a reação química.

- Um Agente Redutor & Fundente: Um produto químico como coque para remover o oxigênio do minério, e um fundente (como calcário) para ligar-se a outras impurezas.

O Resultado: Metal Fundido e Escória

O resultado da fundição é duplo. Primeiro, obtém-se o metal base fundido desejado, que pode ser vazado em formas como lingotes. Segundo, o fundente e outras impurezas não metálicas combinam-se para formar um produto residual fundido chamado escória, que é mais leve e flutua sobre o metal para fácil remoção.

O que é Sinterização? O Objetivo da Consolidação Física

A sinterização é um processo térmico mais moderno e preciso, usado na metalurgia do pó, fabricação de cerâmicas e até mesmo na impressão 3D. Seu objetivo é criar peças densas e sólidas a partir de pós.

Um Processo de Difusão Atômica

Na sinterização, um pó compactado é aquecido a uma alta temperatura que está abaixo de seu ponto de fusão.

Em vez de liquefazer, o calor dá aos átomos nos pontos de contato entre as partículas energia suficiente para migrar, ou difundir, através das fronteiras das partículas. Esse movimento atômico preenche as lacunas e cria ligações fortes e sólidas, fundindo as partículas individuais em uma única peça densa.

Os Principais Insumos: Pó, Calor e Pressão

A sinterização depende de um conjunto diferente de insumos:

- Pó de Material: Um pó fino de um metal, liga ou cerâmica.

- Calor Controlado: Uma temperatura específica mantida por um tempo definido, sempre abaixo do ponto de fusão.

- Pressão: Frequentemente, a pressão é aplicada antes ou durante o aquecimento para forçar as partículas a um contato próximo, o que acelera a difusão.

O Resultado: Uma Peça Sólida Densificada

O produto final da sinterização é um objeto sólido que retém a composição química do pó inicial, mas se tornou uma massa densa, forte e coerente. O processo é essencial para criar componentes a partir de materiais com pontos de fusão extremamente altos, como tungstênio ou cerâmicas avançadas.

Compreendendo as Vantagens e Desvantagens

A escolha entre esses processos não é uma questão de preferência; eles resolvem problemas de engenharia inteiramente diferentes.

Fundição: Pureza a Partir de Matérias-Primas

A fundição é a primeira etapa essencial na cadeia de suprimentos de metais. É a única maneira prática de produzir vastas quantidades de um metal base como ferro ou alumínio da crosta terrestre. Seu propósito é exclusivamente extração e purificação.

Sinterização: Formas Complexas a Partir de Pós Purificados

A sinterização é uma etapa de fabricação ou acabamento usada depois que um material puro já foi criado. Ela se destaca na formação de formas intrincadas que seriam difíceis ou impossíveis de alcançar por meio de fundição ou usinagem. Seu propósito é formação e densificação.

O Papel da Atmosfera

O ambiente para cada processo também é crítico. A fundição frequentemente produz seus próprios gases reativos. A sinterização, no entanto, muitas vezes requer uma atmosfera cuidadosamente controlada (como hidrogênio ou nitrogênio) para evitar a oxidação e garantir que a peça final atinja a densidade total e as propriedades desejadas, especialmente para metais reativos, nitretos e carbonetos.

Fazendo a Escolha Certa para o Seu Objetivo

Para distinguir os dois, sempre pergunte qual é o objetivo principal do processo.

- Se o foco principal é extrair um metal base de seu minério bruto: Você está lidando com fundição, um processo de purificação química.

- Se o foco principal é criar uma peça sólida a partir de um pó purificado: Você está lidando com sinterização, um processo de ligação física.

- Se o processo envolve derretimento e criação de um produto residual (escória): É quase certamente fundição.

- Se o processo evita intencionalmente o derretimento para fundir partículas: É definitivamente sinterização.

Em última análise, a fundição altera a química fundamental de um material, enquanto a sinterização apenas altera sua forma física.

Tabela Resumo:

| Característica | Fundição | Sinterização |

|---|---|---|

| Objetivo Principal | Purificação química (extrair metal do minério) | Consolidação física (formar sólido a partir de pó) |

| Tipo de Processo | Redução química | Difusão atômica |

| Temperatura | Acima do ponto de fusão do metal | Abaixo do ponto de fusão do material |

| Principais Insumos | Minério, Agente Redutor (ex: coque), Fundente | Pó de Material, Calor Controlado, Pressão |

| Produto Principal | Metal base fundido e escória (resíduo) | Peça densa e sólida |

| Alteração do Material | Composição química é alterada | Composição química permanece a mesma |

Precisa de aconselhamento especializado em equipamentos de processamento térmico?

Quer o seu projeto envolva reações químicas de alta temperatura como a fundição ou a consolidação precisa de pó através da sinterização, ter o equipamento certo é fundamental para o sucesso. A KINTEK é especializada no fornecimento de fornos de laboratório, fornos e consumíveis robustos e confiáveis, projetados para processos térmicos exigentes. Nossa experiência ajuda laboratórios e fabricantes a alcançar controle preciso de temperatura, atmosferas ideais e resultados consistentes.

Deixe a KINTEK ser sua parceira em processamento térmico. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a solução ideal para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura