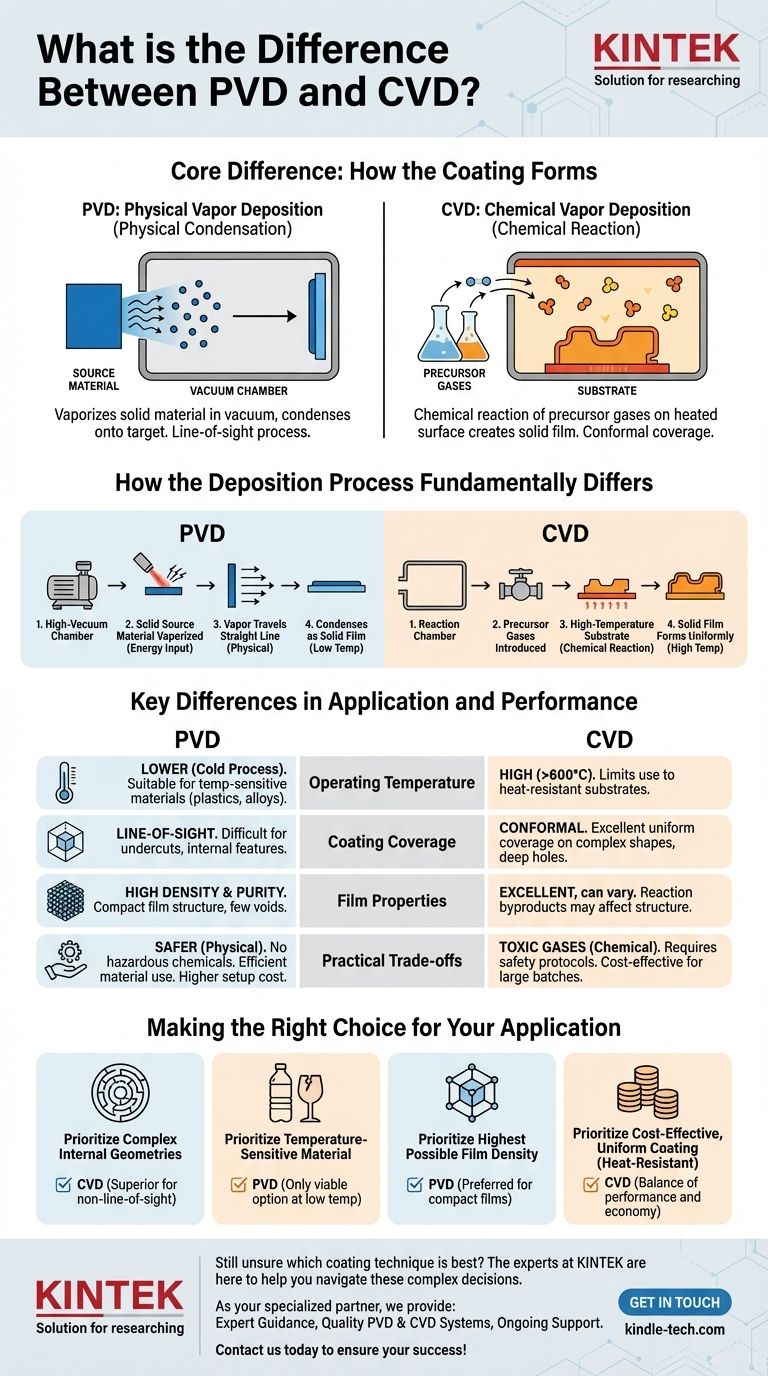

Em sua essência, a diferença fundamental entre PVD e CVD reside em como o material de revestimento chega e se forma em uma superfície. A Deposição Química de Vapor (CVD) usa uma reação química entre gases precursores em uma superfície aquecida para criar um filme sólido. Em contraste, a Deposição Física de Vapor (PVD) usa um processo puramente físico, onde um material sólido é vaporizado em vácuo e depois se condensa na superfície alvo.

A escolha entre estas duas técnicas poderosas depende de uma troca crítica: o CVD oferece excelente cobertura uniforme em formas complexas através de um processo químico de alta temperatura, enquanto o PVD fornece um revestimento denso e de alta pureza em temperaturas mais baixas usando um processo físico direto, de linha de visão.

Como o Processo de Deposição Difere Fundamentalmente

Para selecionar o método correto, você deve primeiro entender o mecanismo por trás de cada um. O "como" dita o "o quê"—as propriedades do revestimento final.

CVD: Uma Reação Química na Superfície

Na Deposição Química de Vapor, gases precursores voláteis são introduzidos em uma câmara de reação contendo o substrato.

O substrato é aquecido a uma alta temperatura, o que fornece a energia necessária para desencadear uma reação química entre os gases.

Esta reação resulta na formação de um material sólido que se deposita uniformemente em todas as superfícies expostas do substrato, criando o revestimento desejado.

PVD: Uma Condensação Física de Vapor

A Deposição Física de Vapor é um processo mecânico, não químico. Ocorre em uma câmara de alto vácuo.

Uma fonte de material sólido (o "alvo") é bombardeada com energia—frequentemente através de aquecimento ou pulverização iônica—fazendo com que ela vaporize em átomos ou moléculas individuais.

Este vapor então viaja em linha reta através do vácuo e se condensa como um filme fino e sólido no substrato mais frio colocado em seu caminho.

Diferenças Chave na Aplicação e Desempenho

As diferenças em seus processos subjacentes levam a vantagens e limitações distintas que impactam diretamente qual método você deve escolher.

Temperatura de Operação e Compatibilidade do Substrato

O CVD tipicamente requer temperaturas muito altas (frequentemente >600°C) para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos que podem suportar calor extremo sem deformação ou fusão.

O PVD é considerado um processo "frio" em comparação, operando em temperaturas muito mais baixas. Isso o torna adequado para uma ampla gama de materiais, incluindo plásticos, certas ligas e outros substratos sensíveis à temperatura.

Cobertura do Revestimento e Geometria

Como o CVD depende de um gás que permeia toda a câmara, ele fornece um revestimento altamente conformal. Ele se destaca em cobrir uniformemente formas complexas, furos profundos e superfícies internas.

O PVD é um processo de linha de visão. O material vaporizado viaja em linha reta da fonte para o substrato, tornando difícil revestir reentrâncias ou recursos internos intrincados sem rotação complexa da peça.

Propriedades e Densidade do Filme

Os revestimentos PVD são conhecidos por sua alta densidade e baixo número de vazios ou defeitos. O processo de condensação física resulta em uma estrutura de filme muito pura e compacta.

Embora excelentes, os revestimentos CVD podem, às vezes, ter propriedades estruturais diferentes devido à natureza da reação química e dos subprodutos formados durante a deposição.

Compreendendo as Trocas Práticas

Além da ciência central, considerações práticas como custo, segurança e materiais frequentemente orientam a decisão final.

Custo e Complexidade

O CVD pode ser uma solução mais econômica para revestir grandes lotes de peças, especialmente quando a cobertura uniforme em todas as superfícies é necessária.

Os processos PVD podem ser mais caros devido à necessidade de equipamentos de alto vácuo e acessórios mais complexos para segurar e orientar as peças para o revestimento de linha de visão.

Segurança e Manuseio

Os gases precursores usados no CVD são frequentemente tóxicos, corrosivos ou inflamáveis, exigindo protocolos de segurança e procedimentos de manuseio rigorosos.

O PVD, sendo um processo físico, evita o uso de produtos químicos reativos perigosos, geralmente tornando-o um processo mais seguro e fácil de gerenciar.

Utilização de Material

O PVD é altamente eficiente em seu uso de material de origem. Como o vapor viaja diretamente para o substrato, há menos deposição desperdiçada nas paredes da câmara em comparação com o CVD.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a técnica correta exige que você priorize o requisito mais crítico do seu projeto.

- Se o seu foco principal for revestir geometrias internas complexas ou furos profundos: O CVD é a escolha superior devido à sua deposição baseada em gás e fora da linha de visão.

- Se o seu foco principal for revestir um material sensível à temperatura, como plástico ou uma liga temperada: O PVD é a única opção viável porque opera em temperaturas significativamente mais baixas.

- Se o seu foco principal for alcançar a maior densidade e pureza de filme possível: O PVD é geralmente preferido por sua capacidade de criar filmes compactos com menos vazios estruturais.

- Se o seu foco principal for revestimento uniforme e econômico em peças resistentes ao calor: O CVD frequentemente oferece um excelente equilíbrio entre desempenho e economia.

Compreender esses princípios centrais permite que você selecione a técnica de deposição que se alinha precisamente com suas restrições de material e objetivos de desempenho.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (vaporização e condensação) | Químico (reação gasosa) |

| Temperatura | Mais Baixa (processo "frio") | Alta (>600°C) |

| Cobertura | Linha de visão | Conformal (uniforme em formas complexas) |

| Compatibilidade do Substrato | Excelente para materiais sensíveis à temperatura (ex: plásticos) | Limitado a materiais resistentes ao calor |

| Densidade do Filme | Alta densidade e pureza | Excelente, mas pode variar com subprodutos da reação |

| Segurança | Geralmente mais seguro (sem gases perigosos) | Requer manuseio de gases tóxicos/corrosivos |

Ainda em dúvida sobre qual técnica de revestimento é melhor para o seu projeto específico?

A escolha entre PVD e CVD é fundamental para alcançar o desempenho ideal, durabilidade e eficiência de custo. Os especialistas da KINTEK estão aqui para ajudá-lo a navegar nessas decisões complexas.

Como seu parceiro especializado em equipamentos e consumíveis de laboratório, oferecemos:

- Orientação Especializada: Nossos especialistas técnicos analisarão seu material de substrato, as propriedades de revestimento desejadas e os requisitos da aplicação para recomendar o processo ideal.

- Equipamento de Qualidade: Fornecemos sistemas PVD e CVD confiáveis, adaptados à escala e às necessidades de precisão do seu laboratório.

- Suporte Contínuo: Da instalação à manutenção, a KINTEK garante que seus processos de revestimento funcionem de forma suave e eficaz.

Entre em contato conosco hoje para discutir seu projeto e deixe a KINTEK fornecer a solução que garante seu sucesso. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos