A diferença fundamental entre a nitretação iónica e a gás reside no método utilizado para fornecer nitrogénio à superfície de um componente para o endurecimento. A nitretação a gás utiliza um processo químico ativado termicamente numa atmosfera de forno rica em nitrogénio. Em contraste, a nitretação iónica (ou nitretação por plasma) utiliza um campo elétrico de alta voltagem no vácuo para criar um gás ionizado (plasma), que bombardeia fisicamente a superfície com iões de nitrogénio.

Embora ambos os processos consigam o endurecimento superficial, a escolha entre eles é uma decisão estratégica. A nitretação iónica oferece velocidade, controlo e propriedades de material superiores em troca de um investimento inicial mais elevado, enquanto a nitretação a gás tradicional representa uma abordagem mais convencional e de menor custo.

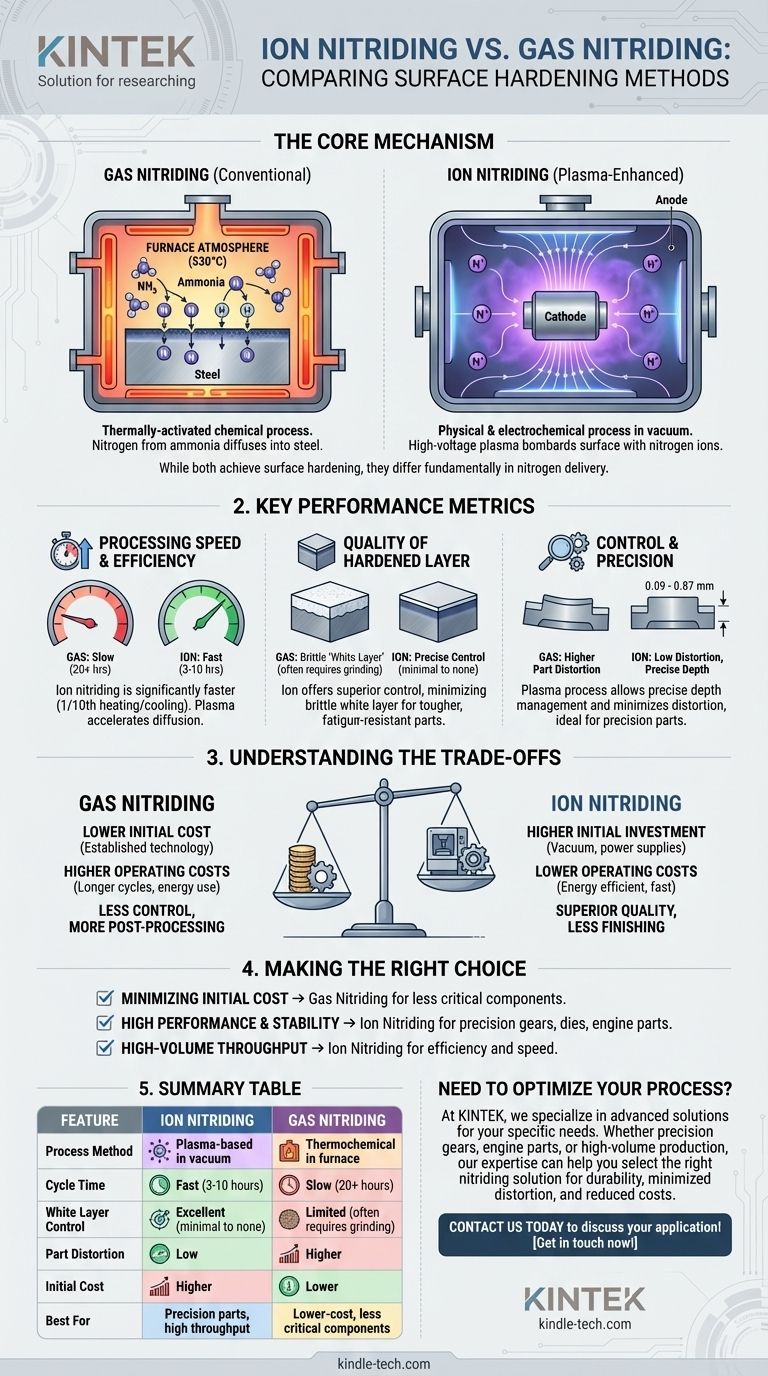

O Mecanismo Central: Gás vs. Plasma

Para entender os resultados práticos de cada processo, é essencial primeiro compreender como eles funcionam a um nível fundamental.

Nitretação a Gás: A Abordagem Convencional

A nitretação a gás é um processo termoquímico. O componente é colocado dentro de um forno selado aquecido a uma temperatura específica (por exemplo, 530°C). Um gás contendo nitrogénio, tipicamente amoníaco (NH₃), é introduzido no forno.

O calor faz com que o amoníaco se dissocie na superfície do aço, libertando átomos de nitrogénio ativos. Estes átomos são então absorvidos e difundem-se no material, formando compostos de nitreto duros e criando a camada endurecida.

Nitretação Iónica: O Método Melhorado por Plasma

A nitretação iónica é um processo físico e eletroquímico conduzido no vácuo. A própria peça de trabalho é o cátodo, e a parede da câmara é o ânodo.

Um campo elétrico de alta voltagem é aplicado, fazendo com que o gás nitrogénio de baixa pressão no interior forme um plasma. Este plasma envolve o componente, e os iões de nitrogénio carregados positivamente são acelerados em direção à peça de trabalho carregada negativamente, bombardeando a sua superfície. Este bombardeamento fornece tanto o calor quanto o nitrogénio ativo necessário para a difusão, tornando o processo altamente eficiente.

Comparando as Principais Métricas de Desempenho

As diferenças no mecanismo levam a variações significativas na velocidade, qualidade e controlo.

Velocidade e Eficiência de Processamento

A nitretação iónica é significativamente mais rápida. O aquecimento direto da superfície por bombardeamento iónico reduz os tempos de aquecimento e arrefecimento para tão pouco quanto um décimo dos métodos tradicionais.

O processo de plasma também acelera a taxa de difusão do nitrogénio. Por exemplo, alcançar uma camada nitretada de 0,3 mm pode levar mais de 20 horas com a nitretação a gás tradicional, enquanto a nitretação iónica pode frequentemente conseguir isso numa fração desse tempo, com ciclos típicos de 3 a 10 horas.

Qualidade da Camada Endurecida

Um subproduto comum da nitretação é uma "camada branca" frágil (compostos de nitreto de ferro como Fe₂N) na superfície, que muitas vezes deve ser lixada.

A nitretação iónica oferece controlo preciso sobre esta camada branca, minimizando-a ou até eliminando-a. Isso resulta numa superfície mais resistente e com maior resistência à fadiga diretamente do forno, reduzindo a necessidade de operações secundárias dispendiosas.

Controlo e Precisão

O processo de plasma proporciona um controlo excecional. A nitretação iónica permite uma gestão precisa da profundidade da camada endurecida (tipicamente entre 0,09 mm e 0,87 mm) e da sua composição.

Além disso, como o calor é gerado diretamente na superfície da peça de trabalho, em vez de aquecer a peça inteira num forno, a distorção da peça é significativamente minimizada. Esta é uma vantagem crítica para o acabamento de componentes de alta precisão.

Compreendendo as Compensações

A escolha de um processo de nitretação requer o equilíbrio entre o investimento e os requisitos de desempenho.

Investimento Inicial vs. Custo Operacional

A principal vantagem da nitretação a gás tradicional é o seu menor custo de capital inicial para equipamentos. Os fornos são uma tecnologia bem estabelecida.

Os sistemas de nitretação iónica exigem um investimento inicial mais elevado devido à necessidade de câmaras de vácuo e fontes de alimentação de alta voltagem sofisticadas. No entanto, a sua maior velocidade e eficiência energética resultam em custos operacionais a longo prazo mais baixos.

Qualidade da Peça vs. Simplicidade do Processo

A nitretação a gás é um processo térmico mais simples e direto. No entanto, oferece menos controlo sobre o produto final, potencialmente exigindo etapas adicionais como o lixamento para remover a camada branca frágil.

A nitretação iónica é um processo mais complexo de controlar, mas produz uma peça final superior e mais consistente, com melhor resistência e fadiga, muitas vezes sem necessidade de pós-processamento.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão final deve ser impulsionada pelas exigências específicas do seu componente e pelos objetivos de produção.

- Se o seu foco principal é minimizar o custo inicial para componentes menos críticos: A nitretação a gás tradicional é uma solução estabelecida e económica.

- Se o seu foco principal é alto desempenho e estabilidade dimensional: A baixa distorção da nitretação iónica e o controlo superior sobre a camada endurecida tornam-na a escolha ideal para engrenagens de precisão, matrizes e peças de motor.

- Se o seu foco principal é alto volume de produção e eficiência: Os tempos de ciclo significativamente mais curtos e o menor consumo de energia da nitretação iónica proporcionam uma clara vantagem para ambientes de produção.

Em última análise, a escolha depende de priorizar uma barreira de entrada mais baixa ou investir num processo que oferece velocidade, precisão e desempenho a longo prazo superiores.

Tabela Resumo:

| Característica | Nitretação Iónica | Nitretação a Gás |

|---|---|---|

| Método do Processo | Baseado em plasma no vácuo | Termoquímico em forno |

| Tempo de Ciclo | Rápido (3-10 horas) | Lento (20+ horas) |

| Controlo da Camada Branca | Excelente (mínimo a nenhum) | Limitado (muitas vezes requer lixamento) |

| Distorção da Peça | Baixa | Maior |

| Custo Inicial | Mais alto | Mais baixo |

| Melhor Para | Peças de precisão, alto rendimento | Componentes de menor custo, menos críticos |

Precisa de otimizar o seu processo de endurecimento superficial?

A escolha entre nitretação iónica e a gás é crucial para alcançar o equilíbrio certo entre desempenho, custo e eficiência para os seus componentes. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados, adaptados às suas necessidades específicas.

Quer esteja a trabalhar com engrenagens de precisão, peças de motor ou componentes de produção de alto volume, a nossa experiência pode ajudá-lo a selecionar a solução de nitretação certa para aumentar a durabilidade, minimizar a distorção e reduzir os custos operacionais.

Contacte-nos hoje para discutir a sua aplicação e descobrir como as soluções da KINTEK podem trazer qualidade e eficiência superiores ao seu laboratório. Entre em contacto agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as aplicações do forno a vácuo? Alcance Pureza e Precisão no Processamento a Altas Temperaturas

- Quais fatores são críticos no tratamento térmico? Domine a Temperatura, a Atmosfera e o Resfriamento para Resultados Superiores

- O que acontece com o calor gerado no vácuo? Dominando o Controle Térmico para Materiais Superiores

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas