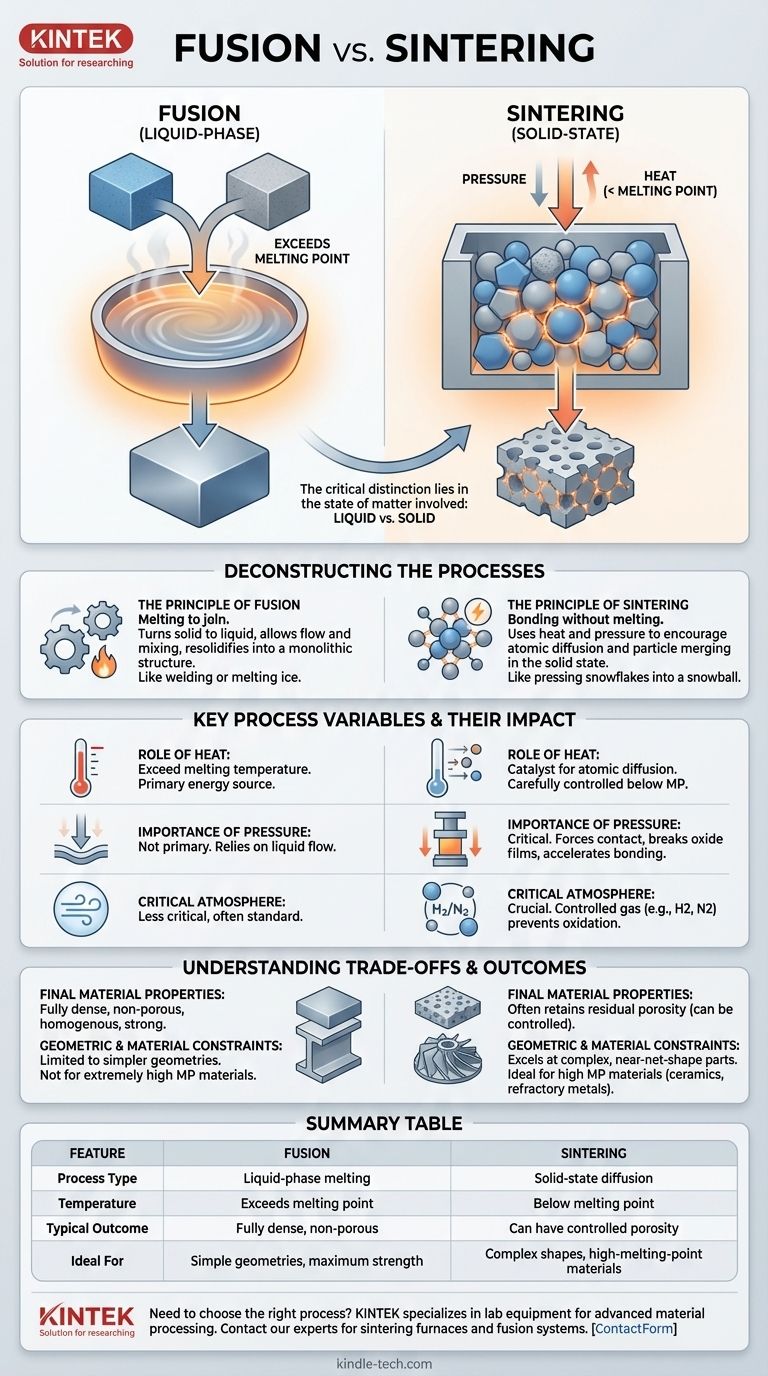

Em sua essência, a fusão é o processo de unir materiais derretendo-os juntos, enquanto a sinterização os une sem atingir seu ponto de fusão. A fusão cria uma ligação transformando o material sólido em líquido e permitindo que ele se resolidifique, criando efetivamente uma peça única e contínua. A sinterização, no entanto, é um processo de estado sólido que usa calor e pressão para incentivar partículas individuais a se ligarem e se adensarem.

A distinção crítica reside no estado da matéria envolvido. A fusão depende de uma transição completa para a fase líquida para criar uma ligação, enquanto a sinterização usa calor e pressão para forçar as partículas sólidas a se fundirem em um nível atômico, sem nunca derreter completamente.

Desvendando os Processos: Derretimento vs. Ligação

Compreender o mecanismo por trás de cada processo é fundamental para apreciar suas distintas aplicações e resultados. Eles representam duas abordagens fundamentalmente diferentes para criar uma massa sólida.

O Princípio da Fusão

A fusão é o processo mais intuitivo. Pense em soldar duas chapas de aço ou juntar dois cubos de gelo.

O objetivo é aplicar energia suficiente, quase sempre calor, para exceder o ponto de fusão do material. Essa mudança de fase permite que os materiais fluam juntos e se misturem em um nível macroscópico, criando uma estrutura monolítica e uniforme quando resfriada.

O Princípio da Sinterização

A sinterização é um fenômeno mais complexo que ocorre inteiramente em estado sólido. Imagine apertar um punhado de flocos de neve para formar uma bola de neve mais densa — eles se unem sem nunca se transformarem em água.

O processo usa calor para energizar os átomos dentro de uma massa de pó. Essa energia, aplicada a uma temperatura abaixo do ponto de fusão, permite que os átomos se difundam através das fronteiras das partículas adjacentes, fundindo-as efetivamente.

Principais Variáveis do Processo e Seu Impacto

Os parâmetros específicos de calor, pressão e atmosfera são o que controlam o resultado de cada processo.

O Papel do Calor

Na fusão, a função do calor é direta: exceder a temperatura de fusão.

Na sinterização, o calor é um catalisador para a difusão atômica. A temperatura deve ser cuidadosamente controlada — alta o suficiente para permitir que os átomos se movam, mas baixa o suficiente para evitar o derretimento, o que destruiria a forma da peça.

A Importância da Pressão

A pressão nem sempre é um fator primário na fusão, que depende da capacidade do material de fluir em seu estado líquido.

Para a sinterização, a pressão é frequentemente crítica. Como visto em processos como prensagem a quente, a pressão força as partículas a um contato íntimo, o que ajuda a quebrar os filmes de óxido de superfície e acelera o processo de ligação atômica.

A Atmosfera Crítica

O ambiente circundante desempenha um papel crucial, especialmente para materiais reativos.

Durante a sinterização, materiais como metais, nitretos ou carbetos geralmente requerem uma atmosfera gasosa específica, como hidrogênio ou nitrogênio. Esse ambiente controlado evita a oxidação e outras reações químicas indesejadas que inibiriam a ligação e a densificação adequadas.

Compreendendo as Compensações e Resultados

A escolha entre fusão e sinterização tem consequências diretas nas propriedades e na fabricabilidade do produto final.

Propriedades Finais do Material

Os processos de fusão geralmente resultam em um material totalmente denso e não poroso, que é homogêneo e forte, semelhante ao material fundido original.

As peças sinterizadas, por outro lado, geralmente retêm uma pequena quantidade de porosidade residual. Embora isso possa, às vezes, reduzir a resistência final, também pode ser uma característica desejada para aplicações como mancais autolubrificantes ou filtros.

Restrições Geométricas e de Material

A fusão é frequentemente limitada a geometrias mais simples e não é adequada para materiais com pontos de fusão extremamente altos, pois atingir essas temperaturas pode ser impraticável e caro.

A sinterização se destaca na produção de peças complexas, de formato quase final, a partir de materiais com pontos de fusão muito altos, como cerâmicas e metais refratários. É a base da metalurgia do pó e de muitas formas de impressão 3D de metal e cerâmica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto depende inteiramente do material que você está usando e das propriedades que você precisa no componente final.

- Se seu foco principal for densidade e resistência máximas em uma geometria simples: Processos de fusão, como soldagem ou fundição, são frequentemente o caminho mais direto.

- Se seu foco principal for criar formas complexas a partir de materiais de alto ponto de fusão, como cerâmicas ou tungstênio: A sinterização é o padrão da indústria e, muitas vezes, o único método viável.

- Se seu foco principal for produzir peças com porosidade controlada para filtros ou mancais: A sinterização oferece controle exclusivo e essencial sobre a densidade final da peça.

Compreender essa diferença fundamental entre o derretimento em fase líquida e a ligação em estado sólido é a chave para dominar o processamento de materiais.

Tabela de Resumo:

| Característica | Fusão | Sinterização |

|---|---|---|

| Tipo de Processo | Derretimento em fase líquida | Difusão em estado sólido |

| Temperatura | Excede o ponto de fusão | Abaixo do ponto de fusão |

| Resultado Típico | Totalmente denso, não poroso | Pode ter porosidade controlada |

| Ideal Para | Geometrias simples, resistência máxima | Formas complexas, materiais de alto ponto de fusão |

Precisa escolher o processo certo para seus materiais? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento avançado de materiais. Nossa experiência em fornos de sinterização e sistemas de fusão pode ajudá-lo a alcançar resultados precisos, quer você esteja trabalhando com cerâmicas de alto desempenho ou ligas metálicas complexas. Entre em contato com nossos especialistas hoje para discutir sua aplicação e encontrar a solução perfeita para as necessidades do seu laboratório.

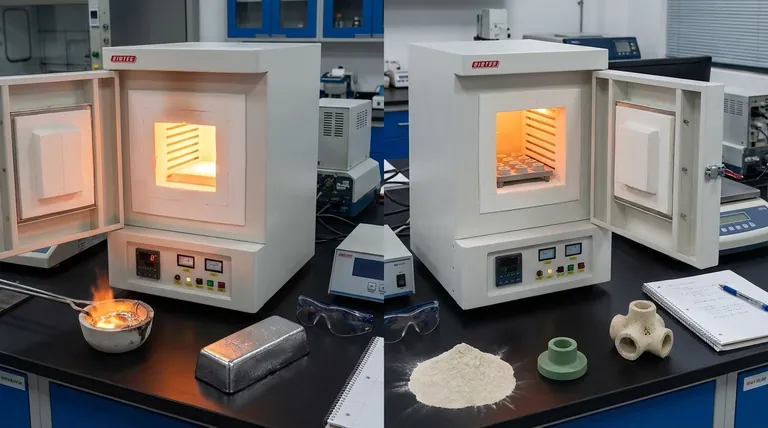

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as vantagens e limitações do tratamento térmico? Adapte as propriedades do material para o desempenho máximo

- Quais são as regras de segurança laboratorial para aquecer substâncias? Protocolos Essenciais para Prevenir Acidentes

- Quais são os usos do forno em laboratório de química? Desbloqueie a Síntese e Análise de Materiais de Alta Temperatura

- Qual é a construção de um forno mufla? Um mergulho profundo em seus sistemas centrais

- Quais são as precauções para o forno mufla? Protocolos Essenciais de Segurança para a Excelência Laboratorial