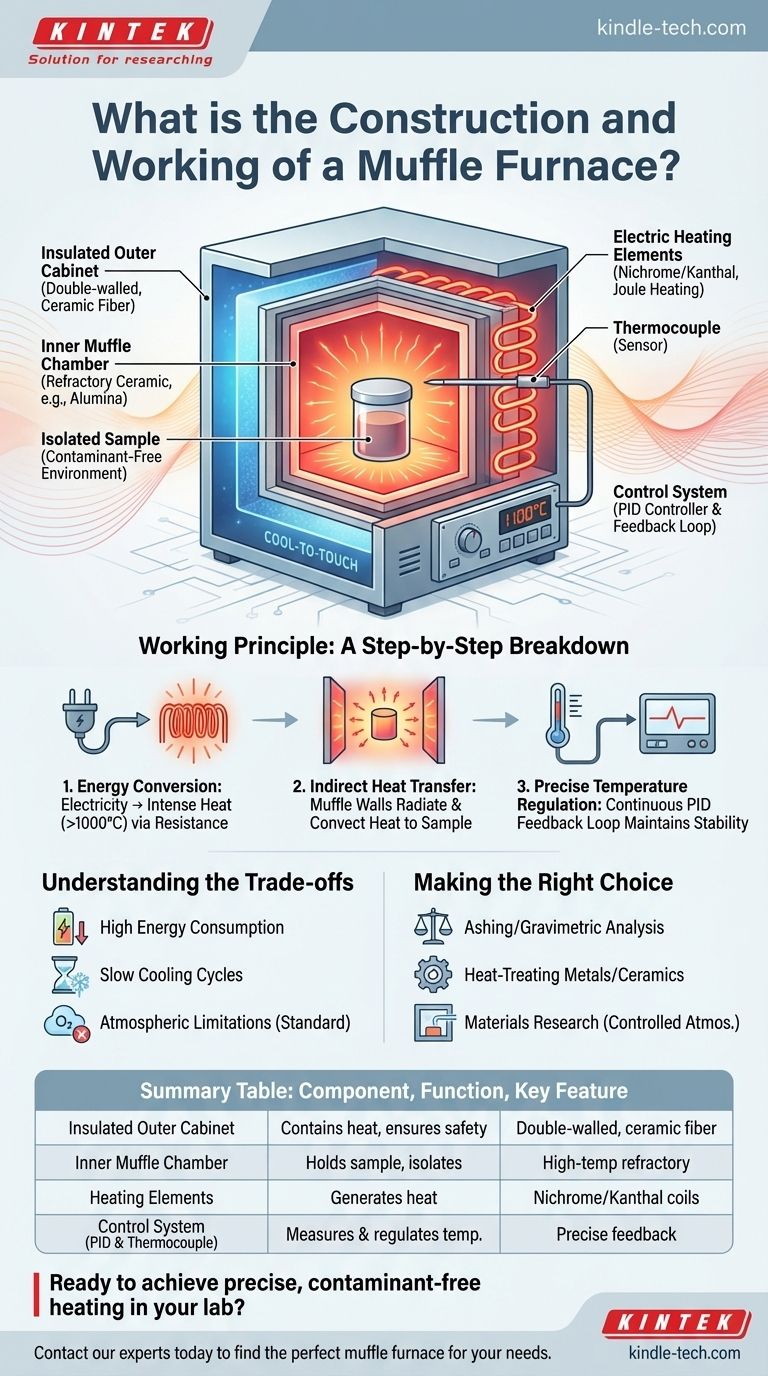

Em sua essência, um forno mufla é um forno de alta temperatura que isola o material que está sendo aquecido dos elementos de aquecimento. Sua construção consiste em um gabinete externo isolado, uma câmara interna feita de cerâmica refratária (a "mufla"), bobinas de aquecimento elétrico de alta resistência que circundam esta câmara e um sistema de controle digital com um sensor de temperatura. Ele funciona passando eletricidade através das bobinas de aquecimento, que geram calor intenso por resistência, e então transferindo esse calor para a câmara isolada por radiação e convecção.

O princípio essencial de um forno mufla não é apenas aquecer, mas fornecer um ambiente de alta temperatura perfeitamente controlado e livre de contaminantes. Ele consegue isso separando fisicamente a amostra da fonte de calor direta, garantindo um aquecimento uniforme e limpo.

Os Componentes Essenciais e Seus Papéis

O design de um forno mufla é um modelo de eficiência térmica. Cada parte é projetada para gerar, conter e controlar com precisão o calor extremo.

O Gabinete Externo Isolado

O corpo externo do forno é uma caixa de aço de parede dupla. O espaço entre as paredes é preenchido com isolamento de fibra cerâmica de alta qualidade.

Este isolamento é fundamental para evitar a fuga de calor, o que garante eficiência energética e mantém a superfície externa segura ao toque.

A Câmara Interna da Mufla

Este é o coração do forno. É uma caixa feita de um material refratário moldado e de alta temperatura, como a alumina.

Esta câmara é onde você coloca suas amostras. Seu material é projetado para suportar choque térmico e irradiar calor uniformemente sobre o conteúdo dentro dela. Crucialmente, ela cria uma barreira entre os elementos de aquecimento e sua amostra.

Os Elementos de Aquecimento Elétrico

Posicionados fora da câmara da mufla, mas dentro do gabinete isolado, esses elementos realizam o trabalho real.

Eles são tipicamente bobinas feitas de uma liga de alta resistência, como Nichrome ou Kanthal. Quando uma alta corrente elétrica passa por eles, eles ficam vermelhos incandescentes, um fenômeno conhecido como aquecimento Joule.

O Sistema de Controle

Fornos modernos dependem de um loop de feedback preciso para controle. Este sistema inclui um termopar, um controlador PID e um regulador de energia.

O termopar é um sensor que se estende para a câmara de aquecimento para medir a temperatura em tempo real. O controlador PID (Proporcional-Integral-Derivativo) é o "cérebro" que compara essa leitura com sua temperatura definida e ajusta inteligentemente a energia enviada aos elementos de aquecimento para mantê-la com extrema precisão.

O Princípio de Funcionamento: Uma Análise Passo a Passo

Entender como os componentes trabalham juntos revela a operação simples, mas eficaz, do forno.

Passo 1: Conversão de Energia

O processo começa quando você define uma temperatura e liga a unidade. O controlador envia energia elétrica para os elementos de aquecimento.

Devido à sua alta resistência, os elementos convertem essa energia elétrica diretamente em energia térmica (calor), brilhando intensamente e atingindo temperaturas bem acima de 1000°C.

Passo 2: Transferência de Calor Indireta

O calor gerado pelos elementos é transferido para as paredes externas da câmara da mufla.

As paredes da câmara absorvem essa energia e depois a irradiam uniformemente para o interior da câmara. O calor também é transferido através da convecção natural do ar interno, garantindo que a amostra seja aquecida uniformemente por todos os lados, sem pontos quentes.

Passo 3: Regulação Precisa da Temperatura

O termopar mede constantemente a temperatura interna e envia essa informação de volta ao controlador PID.

Se a temperatura estiver muito baixa, o controlador aumenta a energia para os elementos. Se estiver muito alta, ele corta a energia. Este loop de feedback contínuo permite que o forno mantenha uma temperatura definida com estabilidade notável, muitas vezes dentro de um único grau.

Entendendo as Compensações

Embora potentes, os fornos mufla não estão isentos de considerações operacionais.

Alto Consumo de Energia

Atingir e manter temperaturas de 1100°C ou mais requer uma quantidade significativa de energia elétrica. Este é um custo operacional primário.

Ciclos de Resfriamento Lentos

O mesmo isolamento de alta eficiência que mantém o forno quente também impede que ele esfrie rapidamente. Isso pode ser um gargalo em processos que exigem ciclos rápidos.

Limitações Atmosféricas

Um forno mufla padrão opera em ar ambiente. Aquecer certos materiais na presença de oxigênio pode causar oxidação indesejada. Para essas aplicações, é necessário um forno especializado com portas para introdução de gás inerte, como argônio ou nitrogênio.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação dita o tipo de forno que você precisa. Entender seu princípio de funcionamento ajuda você a selecionar a ferramenta certa para o trabalho.

- Se seu foco principal for análise de cinzas ou gravimétrica: Um forno mufla padrão é perfeito, pois fornece o ambiente estável, de alta temperatura e livre de contaminantes necessário para a combustão completa.

- Se seu foco principal for tratamento térmico de metais ou cerâmicas: Priorize um modelo com um controlador PID avançado para ciclos de aquecimento programáveis e multifásicos para alcançar propriedades específicas do material.

- Se seu foco principal for pesquisa de materiais em atmosfera controlada: Você precisa de um forno especializado com câmaras seladas e portas de entrada/saída de gás para evitar oxidação ou introduzir gases reativos.

Ao entender sua construção, você pode alavancar efetivamente o forno mufla para qualquer aplicação que exija processamento de alta temperatura preciso, repetível e limpo.

Tabela Resumo:

| Componente | Função | Característica Principal |

|---|---|---|

| Gabinete Externo Isolado | Contém o calor, garante segurança e eficiência | Aço de parede dupla com isolamento de fibra cerâmica |

| Câmara Interna da Mufla | Contém a amostra, fornece ambiente livre de contaminantes | Feita de material refratário de alta temperatura (ex: alumina) |

| Elementos de Aquecimento | Gera calor através da resistência elétrica | Bobinas feitas de Nichrome ou Kanthal |

| Sistema de Controle (PID e Termopar) | Mede e regula a temperatura com precisão | Mantém a temperatura definida com alta estabilidade |

Pronto para alcançar aquecimento preciso e livre de contaminantes em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos mufla projetados para aplicações como análise de cinzas, tratamento térmico e pesquisa de materiais. Nossos fornos oferecem o controle de temperatura preciso e o ambiente limpo que seu trabalho exige.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno mufla perfeito para suas necessidades laboratoriais específicas e aprimorar suas capacidades de processamento em alta temperatura.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Dois materiais diferentes podem ter o mesmo valor de capacidade térmica específica? Desvendando a Ciência do Comportamento Térmico

- Qual é o papel do forno mufla na mecânica dos fluidos? Uma Ferramenta Essencial para a Preparação de Materiais

- Qual temperatura um forno deve operar? Do conforto residencial aos processos industriais

- Quais são os fatores que afetam a fusão? Domine Temperatura, Pressão e Química para Resultados de Alta Qualidade

- Por que a temperatura de fusão da cerâmica é mais alta do que a da maioria dos metais? Desvendando a Força da Ligação Atômica