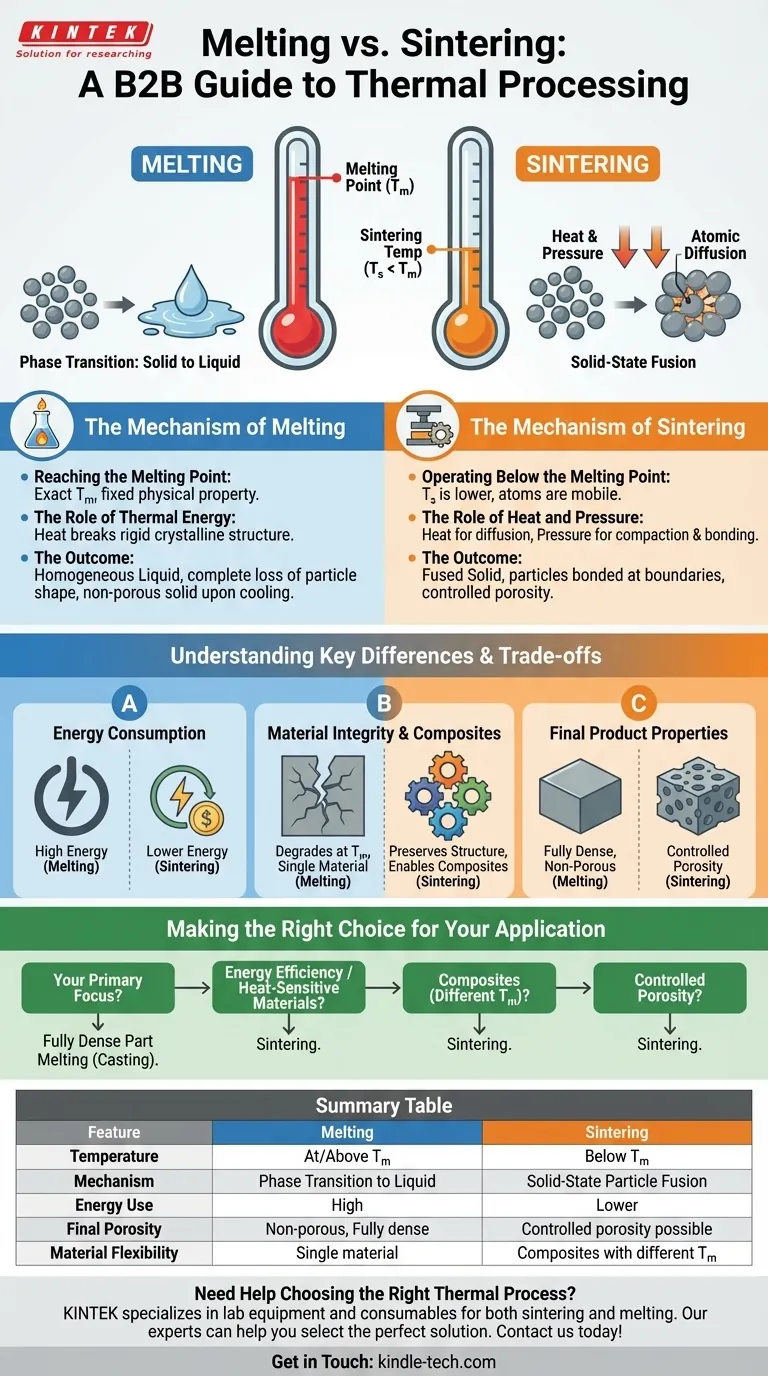

A diferença fundamental é que a temperatura de sinterização é sempre inferior à temperatura de fusão de um material. A sinterização é um processo que funde partículas em estado sólido usando calor e pressão, enquanto a fusão é uma transição de fase que transforma um sólido em um líquido completo usando apenas calor.

A escolha entre sinterização e fusão não se resume apenas à temperatura; é uma decisão estratégica. Você está escolhendo entre fundir partículas preservando sua estrutura central (sinterização) ou liquefazer completamente o material para formar um novo sólido (fusão).

O Mecanismo da Fusão

A fusão é um processo térmico direto que representa uma mudança fundamental no estado da matéria. É regida por uma propriedade específica e intrínseca de um material.

Atingindo o Ponto de Fusão

O ponto de fusão é a temperatura exata em que uma substância transita de sólido para líquido. Esta temperatura é uma propriedade física fixa para um determinado material sob pressão padrão.

O Papel da Energia Térmica

A fusão depende unicamente da energia térmica. À medida que o calor é aplicado, os átomos ou moléculas no sólido ganham energia suficiente para se libertarem da sua estrutura cristalina rígida, permitindo-lhes moverem-se uns sobre os outros como um líquido.

O Resultado: Um Líquido Homogéneo

O resultado final da fusão é uma perda completa da forma original da partícula. O material torna-se um líquido uniforme e homogéneo que, ao arrefecer, solidifica-se numa massa densa e não porosa.

O Mecanismo da Sinterização

A sinterização é uma técnica de fabricação mais complexa que utiliza a difusão atómica para criar objetos sólidos sem atingir o ponto de fusão.

Operando Abaixo do Ponto de Fusão

A sinterização ocorre a uma temperatura que é tipicamente alta o suficiente para tornar os átomos móveis, mas permanece bem abaixo do ponto de fusão do material. Este é o princípio central do processo.

O Papel do Calor e da Pressão

A sinterização utiliza uma combinação de calor e pressão. O calor fornece a energia para os átomos nas superfícies das partículas se difundirem, enquanto a pressão compacta as partículas, aumentando os pontos de contato onde elas podem ligar-se e fundir-se.

O Resultado: Um Sólido Fundido

O produto final da sinterização é um objeto sólido onde as partículas individuais foram fundidas nas suas fronteiras. Este processo pode ser controlado para criar componentes com níveis específicos de porosidade.

Compreendendo as Principais Diferenças e Compromissos

A escolha entre estes processos tem implicações significativas para o consumo de energia, a seleção de materiais e as propriedades do produto final.

Consumo de Energia

A sinterização requer significativamente menos energia do que a fusão. Operar a uma temperatura mais baixa traduz-se diretamente em custos de energia mais baixos e tempos de processamento mais rápidos.

Integridade do Material e Compósitos

A sinterização é a única opção viável para materiais que podem degradar-se ou decompor-se no seu ponto de fusão. Também permite a criação de compósitos ao fundir materiais com pontos de fusão muito diferentes, como metais e cerâmicas, que nunca poderiam ser combinados através da fusão.

Propriedades do Produto Final

A fusão produz um objeto totalmente denso e não poroso. A sinterização, em contraste, pode criar produtos com porosidade controlada, uma característica crítica para aplicações como filtros, mancais autolubrificantes e alguns implantes biomédicos.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo final dita qual processo térmico é apropriado para o seu material e resultado desejado.

- Se o seu foco principal é criar uma peça totalmente densa e não porosa a partir de um único metal: A fusão (fundição) é o método mais direto e eficaz.

- Se o seu foco principal é a eficiência energética ou trabalhar com materiais sensíveis ao calor: A sinterização é a escolha superior devido aos seus requisitos de temperatura mais baixos.

- Se o seu foco principal é criar um compósito a partir de múltiplos materiais com diferentes pontos de fusão: A sinterização é o único processo de fabricação viável.

- Se o seu foco principal é produzir um componente com porosidade controlada: A sinterização fornece o controlo necessário sobre a microestrutura final que a fusão não consegue.

Em última análise, compreender a distinção entre estas temperaturas permite-lhe selecionar a ferramenta de fabricação precisa necessária para atingir o seu objetivo de engenharia específico.

Tabela de Resumo:

| Característica | Fusão | Sinterização |

|---|---|---|

| Temperatura | No ponto de fusão ou acima | Abaixo do ponto de fusão |

| Mecanismo | Transição de fase para líquido | Fusão de partículas em estado sólido |

| Uso de Energia | Alto | Mais baixo |

| Porosidade Final | Não poroso, totalmente denso | Porosidade controlada possível |

| Flexibilidade do Material | Material único | Compósitos com diferentes pontos de fusão |

Precisa de Ajuda para Escolher o Processo Térmico Certo para os Seus Materiais?

Compreender a diferença crítica entre sinterização e fusão é fundamental para o sucesso da fabricação. Quer o seu objetivo seja a eficiência energética, a criação de compósitos complexos ou a obtenção de porosidade específica, o equipamento certo é essencial.

A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo os fornos e ferramentas precisas de que necessita tanto para aplicações de sinterização como de fusão. Os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para melhorar as capacidades do seu laboratório e atingir os seus objetivos específicos de engenharia.

Contacte-nos hoje para discutir o seu projeto e descobrir como a KINTEK pode apoiar as suas necessidades de processamento de materiais.

Entre em Contacto com os Nossos Especialistas

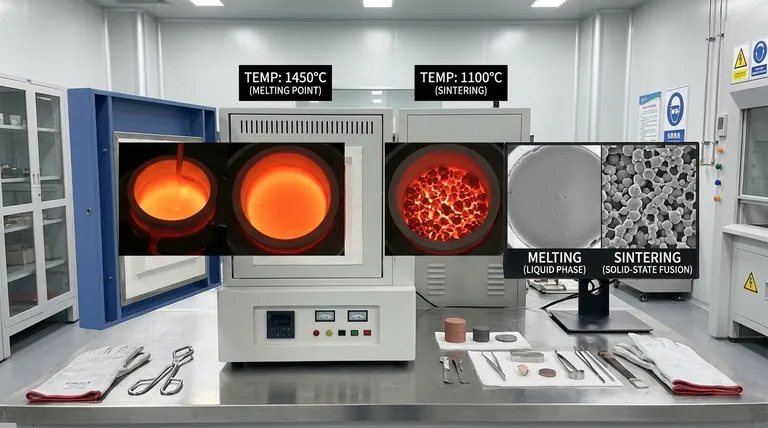

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o uso do forno mufla em um laboratório de química? Obter Processamento de Materiais de Alta Temperatura Preciso

- Qual a diferença entre uma fornalha e um forno? Compreendendo Seus Propósitos de Aquecimento Exclusivos

- O que é a introdução de um forno mufla? Um Guia para Aquecimento de Alta Temperatura e Livre de Contaminação

- Como verificar a temperatura de um forno mufla? Um guia para monitoramento preciso

- Qual é a diferença entre forno mufla e estufa de ar quente? Escolha a Ferramenta de Aquecimento Certa para o Seu Laboratório