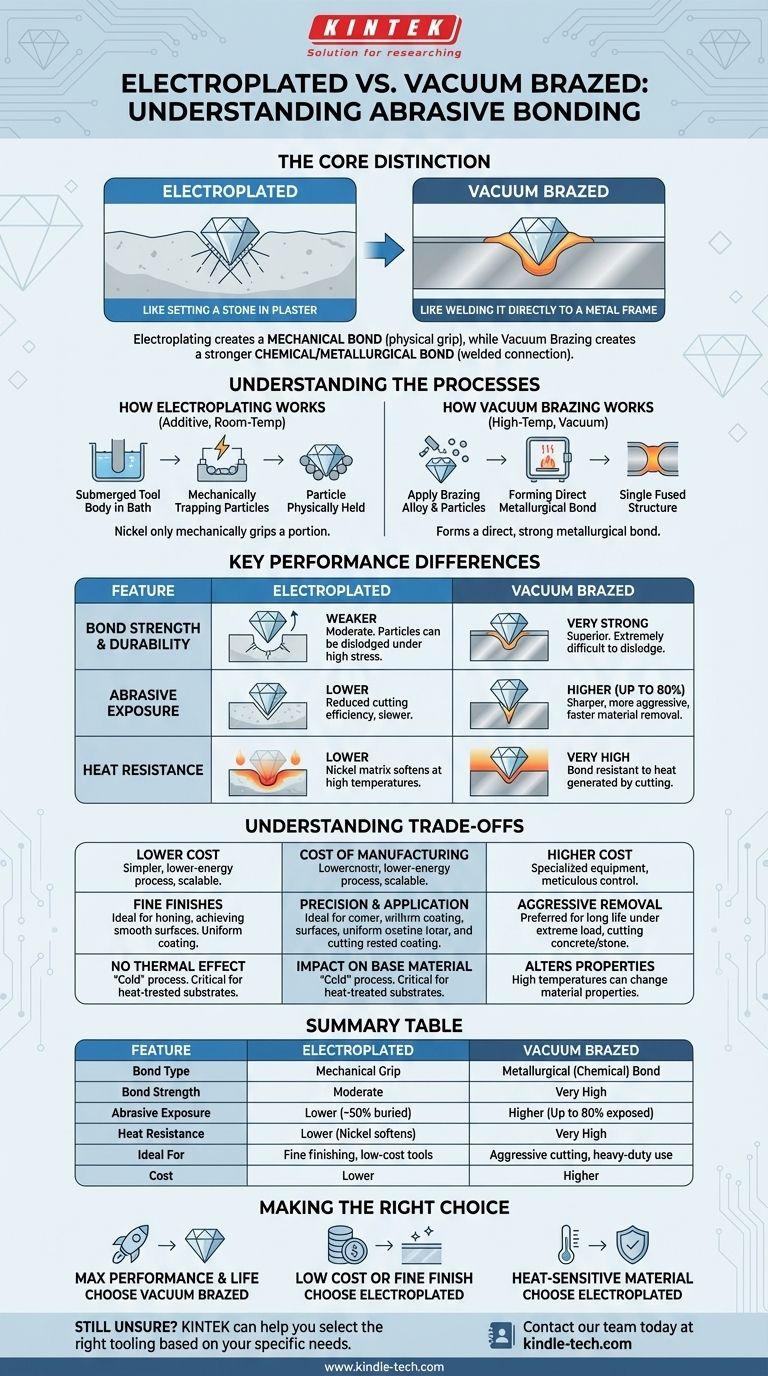

Em um nível fundamental, a diferença entre um produto eletrodepositado e um brasado a vácuo reside na forma como uma partícula abrasiva (como um diamante) é fixada a um material base. A eletrodeposição cria uma ligação mecânica, onde uma camada de metal é formada ao redor da partícula para mantê-la fisicamente no lugar. A brasagem a vácuo cria uma ligação química e metalúrgica muito mais forte, essencialmente soldando a partícula à superfície com uma liga especializada em um ambiente de alta temperatura e controlado.

A distinção central a ser compreendida é esta: A eletrodeposição é como fixar uma pedra em gesso, enquanto a brasagem a vácuo é como soldá-la diretamente a uma estrutura metálica. Essa diferença na ligação impacta diretamente a durabilidade, o desempenho e o custo da ferramenta.

Compreendendo os Processos Essenciais

Para entender as implicações, é essencial visualizar como cada método funciona. Eles são fundamentalmente diferentes em sua abordagem à adesão.

Como Funciona a Eletrodeposição

A eletrodeposição é um processo aditivo, realizado à temperatura ambiente. Um material base (o corpo da ferramenta) é submerso em um banho químico, tipicamente contendo sais de níquel.

Uma corrente elétrica é aplicada, fazendo com que o níquel se deposite na superfície da ferramenta. Partículas abrasivas são introduzidas e ficam fisicamente presas à medida que a camada de níquel se acumula ao redor delas, mantendo-as no lugar.

Crucialmente, o níquel apenas agarra mecanicamente uma porção da partícula abrasiva. Não há ligação química entre a partícula e a matriz de níquel.

Como Funciona a Brasagem a Vácuo

A brasagem a vácuo é um processo de união de alta temperatura realizado dentro de um forno a vácuo, o que previne a oxidação e garante uma ligação pura e forte.

Primeiro, uma liga de brasagem é aplicada ao corpo da ferramenta junto com as partículas abrasivas. O conjunto inteiro é então aquecido no forno a vácuo.

A liga derrete, fluindo ao redor da base de cada partícula abrasiva por ação capilar. Ela forma uma ligação metalúrgica direta entre a partícula e o corpo da ferramenta, criando uma estrutura única e fundida após o resfriamento.

Principais Diferenças de Desempenho

A distinção entre uma aderência mecânica e uma solda metalúrgica tem consequências significativas para o desempenho de uma ferramenta no mundo real.

Resistência da Ligação e Durabilidade

A brasagem a vácuo proporciona uma ligação vastamente superior. A conexão química é incrivelmente forte, tornando extremamente difícil desalojar uma partícula abrasiva durante o uso intenso.

As ligações eletrodepositadas são muito mais fracas. Sob alto estresse ou impacto, as partículas abrasivas podem ser arrancadas da matriz de níquel mais macia, levando à falha prematura da ferramenta. Isso é frequentemente referido como "arrancamento".

Exposição Abrasiva e Eficiência de Corte

A brasagem a vácuo permite uma exposição muito maior da partícula abrasiva – muitas vezes até 80% do cristal fica exposto. Isso cria uma ferramenta de corte mais afiada e agressiva que remove material mais rapidamente.

Na eletrodeposição, uma porção significativa da partícula (muitas vezes 50% ou mais) deve ser enterrada dentro da camada de níquel para fixá-la. Isso reduz a altura de corte efetiva, resultando em uma ferramenta de corte menos agressiva e mais lenta.

Resistência ao Calor

O processo de brasagem ocorre em temperaturas muito altas, portanto, a ligação resultante é extremamente resistente ao calor gerado durante o corte ou retificação agressivos.

A matriz de níquel em ferramentas eletrodepositadas pode amolecer em altas temperaturas. Esse enfraquecimento da ligação é uma causa comum de perda de partículas e falha da ferramenta em aplicações exigentes.

Compreendendo as Compensações

Nenhum dos processos é universalmente superior; a escolha depende inteiramente das demandas da aplicação e das restrições orçamentárias.

Custo de Fabricação

A eletrodeposição é significativamente menos cara. É um processo mais simples, de menor energia, que pode ser feito em maior escala com equipamentos menos complexos.

A brasagem a vácuo requer fornos a vácuo especializados e caros e um controle de processo mais meticuloso, tornando-a um método de fabricação de custo mais elevado.

Precisão e Foco da Aplicação

A eletrodeposição se destaca em aplicações que exigem grãos abrasivos muito finos para brunimento ou para obter um acabamento de superfície suave. O processo permite um revestimento muito denso e uniforme de partículas finas.

A brasagem a vácuo é o método preferido para ferramentas projetadas para remoção agressiva de material, longa vida útil e desempenho sob carga extrema, como no corte de concreto, pedra ou ligas exóticas.

Impacto no Material Base

Como a eletrodeposição é um processo "frio", ela não tem efeito térmico no material base. Isso é crítico ao trabalhar com substratos que foram tratados termicamente ou temperados.

As altas temperaturas exigidas para a brasagem a vácuo podem alterar as propriedades do material base. Isso deve ser levado em consideração na fase de engenharia e seleção de materiais.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, sua decisão deve ser guiada pelo desempenho que você exige e pelo orçamento que possui.

- Se seu foco principal é o máximo desempenho e longa vida útil da ferramenta: A brasagem a vácuo é a escolha clara por sua resistência de ligação superior, resistência ao calor e ação de corte agressiva.

- Se seu foco principal é o baixo custo inicial ou o acabamento fino da superfície: A eletrodeposição oferece uma solução perfeitamente adequada a um preço muito mais acessível.

- Se você estiver trabalhando com um material base sensível ao calor: A eletrodeposição é a opção mais segura, pois evita as altas temperaturas que poderiam comprometer a integridade do material.

Escolher o método de fabricação certo é sobre alinhar as capacidades da ferramenta com as demandas do trabalho.

Tabela Resumo:

| Característica | Eletrodepositado | Brasado a Vácuo |

|---|---|---|

| Tipo de Ligação | Aderência Mecânica | Ligação Metalúrgica (Química) |

| Resistência da Ligação | Moderada | Muito Alta |

| Exposição Abrasiva | Menor (~50% enterrado) | Maior (Até 80% exposto) |

| Resistência ao Calor | Menor (Níquel amolece) | Muito Alta |

| Ideal Para | Acabamento fino, ferramentas de baixo custo | Corte agressivo, uso pesado |

| Custo | Menor | Maior |

Ainda Não Tem Certeza de Qual Método é o Melhor para Sua Aplicação?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, atendendo a uma ampla gama de necessidades laboratoriais e industriais. Nossos especialistas podem ajudá-lo a selecionar a ferramenta certa com base em seu material específico, requisitos de desempenho e orçamento.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a tecnologia de ligação correta pode aprimorar a eficiência, durabilidade e desempenho geral de sua ferramenta.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura