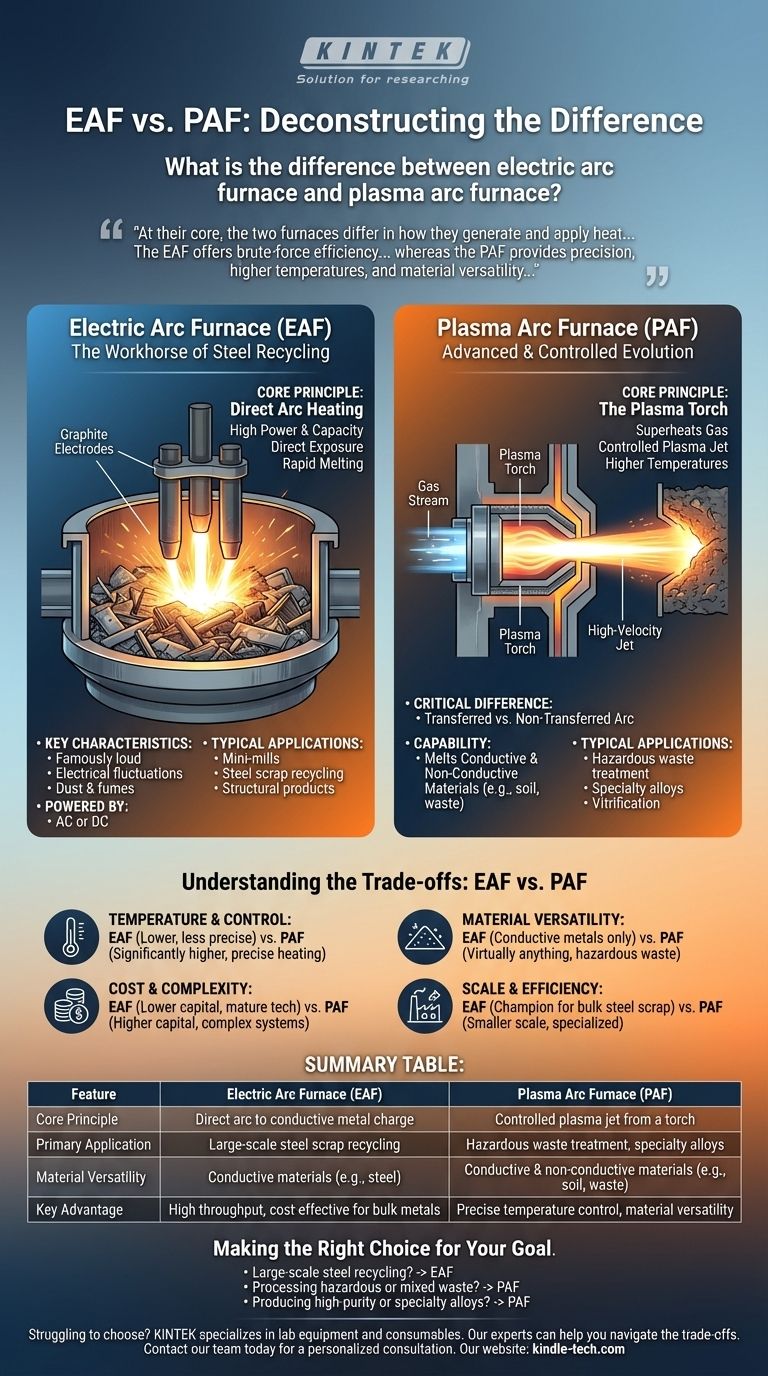

Em sua essência, os dois fornos diferem na forma como geram e aplicam calor. Um Forno a Arco Elétrico (EAF) usa um arco elétrico bruto e de alta potência entre eletrodos e a própria carga metálica, tornando-o uma ferramenta poderosa para fundir materiais condutores como sucata de aço. Em contraste, um Forno a Plasma (PAF) usa uma tocha especializada para gerar um jato contido e controlado de gás ionizado (plasma), oferecendo um controle de temperatura mais preciso e a versatilidade para fundir uma gama mais ampla de materiais, incluindo resíduos não condutores.

Embora ambas as tecnologias usem eletricidade para atingir temperaturas extremas, a escolha entre elas se resume a uma troca: o EAF oferece eficiência de força bruta para reciclagem de metais em grande escala, enquanto o PAF fornece precisão, temperaturas mais altas e versatilidade de materiais para aplicações industriais e ambientais especializadas.

Desvendando o Forno a Arco Elétrico (EAF)

Um Forno a Arco Elétrico é o "cavalo de batalha" da reciclagem moderna de aço, conhecido por sua alta potência e capacidade. Sua operação baseia-se em um princípio direto e poderoso.

O Princípio Central: Aquecimento por Arco Direto

Na configuração mais comum, um forno de arco direto, eletrodos de grafite maciços são abaixados em uma câmara cheia de sucata metálica. Uma poderosa corrente elétrica cria um arco que salta dos eletrodos para a carga metálica condutora.

A corrente flui através da sucata, gerando calor intenso tanto do arco em si quanto da resistência elétrica do metal. Essa exposição direta funde a carga de forma rápida e eficiente.

Características Principais dos EAFs

Os EAFs são definidos por sua potência bruta. O processo é notoriamente barulhento e gera flutuações elétricas, poeira e fumos significativos que exigem sistemas de gerenciamento extensivos.

Esses fornos podem ser alimentados por corrente alternada (AC) ou corrente contínua (DC). Os EAFs de DC tendem a ter menor consumo de eletrodos e um impacto menos disruptivo na rede elétrica.

Aplicações Típicas

A aplicação primária para EAFs é em "mini-usinas" para reciclagem de sucata de aço. Sua capacidade de fundir grandes quantidades de material rapidamente os torna indispensáveis para a produção de novas vigas, barras e outros produtos estruturais de aço a partir de carros velhos, eletrodomésticos e sucata industrial.

Compreendendo o Forno a Plasma (PAF)

Um Forno a Plasma representa uma evolução mais avançada e controlada do aquecimento baseado em arco. Ele não apenas cria um arco; ele cria e utiliza o plasma.

O Princípio Central: A Tocha de Plasma

O coração de um PAF é a tocha de plasma, também conhecida como plasmatron. Dentro da tocha, um arco elétrico é gerado em um fluxo de gás (como argônio, nitrogênio ou até mesmo ar).

Este arco superaquece o gás, removendo elétrons de seus átomos e transformando-o em um jato de plasma focado e de alta velocidade que pode atingir temperaturas muito superiores às de um arco elétrico padrão. Este jato de plasma controlado é então direcionado para o material a ser fundido.

A Diferença Crítica: Arco Transferido vs. Não Transferido

As tochas de plasma podem operar em dois modos, o que expande fundamentalmente sua capacidade além de um EAF.

No modo de arco transferido, o jato de plasma estabelece um circuito elétrico com um material de carga condutor. Isso é altamente eficiente para fundir metais, atuando como uma versão super estável e focada de um EAF de corrente contínua.

No modo de arco não transferido, todo o circuito elétrico é contido dentro da tocha. O jato de plasma simplesmente atinge o material com energia térmica, como um maçarico de alta temperatura. Isso permite que o PAF funda materiais não condutores como solo, amianto ou resíduos médicos.

Compreendendo as Trocas: EAF vs. PAF

A escolha entre essas tecnologias requer uma compreensão clara do seu material, do resultado desejado e do seu orçamento.

Temperatura e Controle

Um PAF oferece temperaturas significativamente mais altas e estáveis do que um EAF. O jato de plasma controlado permite um aquecimento preciso, o que é fundamental para produzir ligas especiais ou garantir a destruição completa de compostos perigosos.

Versatilidade de Material

Esta é uma diferença definidora. Os EAFs são usados quase exclusivamente para metais condutores como ferro e aço. Os PAFs, graças à sua capacidade de arco não transferido, podem processar praticamente qualquer coisa, desde metais exóticos até resíduos perigosos, que eles podem vitrificar em um vidro seguro e estável.

Custo e Complexidade

A tecnologia EAF é mais madura, mais comum e geralmente tem um custo de capital menor para operações em grande escala. Os sistemas PAF são mais complexos, exigindo tochas de plasma sofisticadas, sistemas de gerenciamento de gás e fontes de alimentação, o que leva a despesas de capital e operacionais mais altas.

Escala e Eficiência

Para a tarefa específica de fundir sucata de aço a granel, o EAF é o campeão indiscutível de eficiência e escala. Os EAFs modernos podem processar centenas de toneladas de aço em menos de uma hora. Os PAFs são tipicamente menores e usados para aplicações mais especializadas, de maior valor ou mais perigosas, onde a força bruta é menos importante do que a precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, o forno é uma ferramenta, e você deve escolher a certa para o trabalho.

- Se o seu foco principal for a reciclagem de aço em grande escala: O EAF é o padrão da indústria, oferecendo vazão e custo-benefício inigualáveis para esta tarefa específica.

- Se o seu foco principal for o processamento de resíduos perigosos ou mistos: O PAF é a tecnologia superior, capaz de destruir com segurança e vitrificar uma ampla gama de materiais não condutores.

- Se o seu foco principal for a produção de ligas de alta pureza ou especiais: O PAF fornece o controle preciso de temperatura e atmosfera necessário para processos metalúrgicos sensíveis e de alto valor.

A escolha da tecnologia de forno correta é o primeiro passo para garantir um processo industrial eficiente, seguro e economicamente viável.

Tabela de Resumo:

| Característica | Forno a Arco Elétrico (EAF) | Forno a Plasma (PAF) |

|---|---|---|

| Princípio Central | Arco direto para carga metálica condutora | Jato de plasma controlado a partir de uma tocha |

| Aplicação Principal | Reciclagem de sucata de aço em grande escala | Tratamento de resíduos perigosos, ligas especiais |

| Versatilidade de Material | Materiais condutores (ex.: aço) | Materiais condutores e não condutores (ex.: solo, resíduos) |

| Vantagem Principal | Alta vazão, custo-benefício para metais a granel | Controle preciso de temperatura, versatilidade de material |

Com dificuldades para escolher a tecnologia de forno certa para seus materiais e objetivos específicos? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre eficiência de força bruta e controle preciso para encontrar a solução perfeita para sua reciclagem de metais, processamento de resíduos perigosos ou produção de ligas especiais. Entre em contato com nossa equipe hoje para uma consulta personalizada e garanta que seu processo seja eficiente, seguro e economicamente viável.

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a técnica de pulverização catódica para filmes finos? Um Guia para a Tecnologia de Revestimento de Precisão

- Qual é o efeito da sinterização na metalurgia do pó? Transformando o Pó em Peças Fortes e Funcionais

- O grafite encolhe? O Papel Crítico da Temperatura e da Radiação na Estabilidade Dimensional

- Como a temperatura é controlada em um experimento? Domine a Precisão, Estabilidade e Uniformidade

- Por que o gás inerte é usado na pulverização catódica (sputtering)? Garanta a deposição de filmes finos puros e livres de contaminação

- Qual é o papel de um agitador magnético na preparação de zeólitos à base de zinco? Maximização da Troca Iônica e Homogeneidade

- Por que o equipamento de agitação laboratorial é essencial no processo Sol-Gel? Alcançando Homogeneidade e Estabilidade Química

- Quais são os revestimentos para SEM? Obtenha Imagens Claras, de Alta Resolução e Análise Precisa