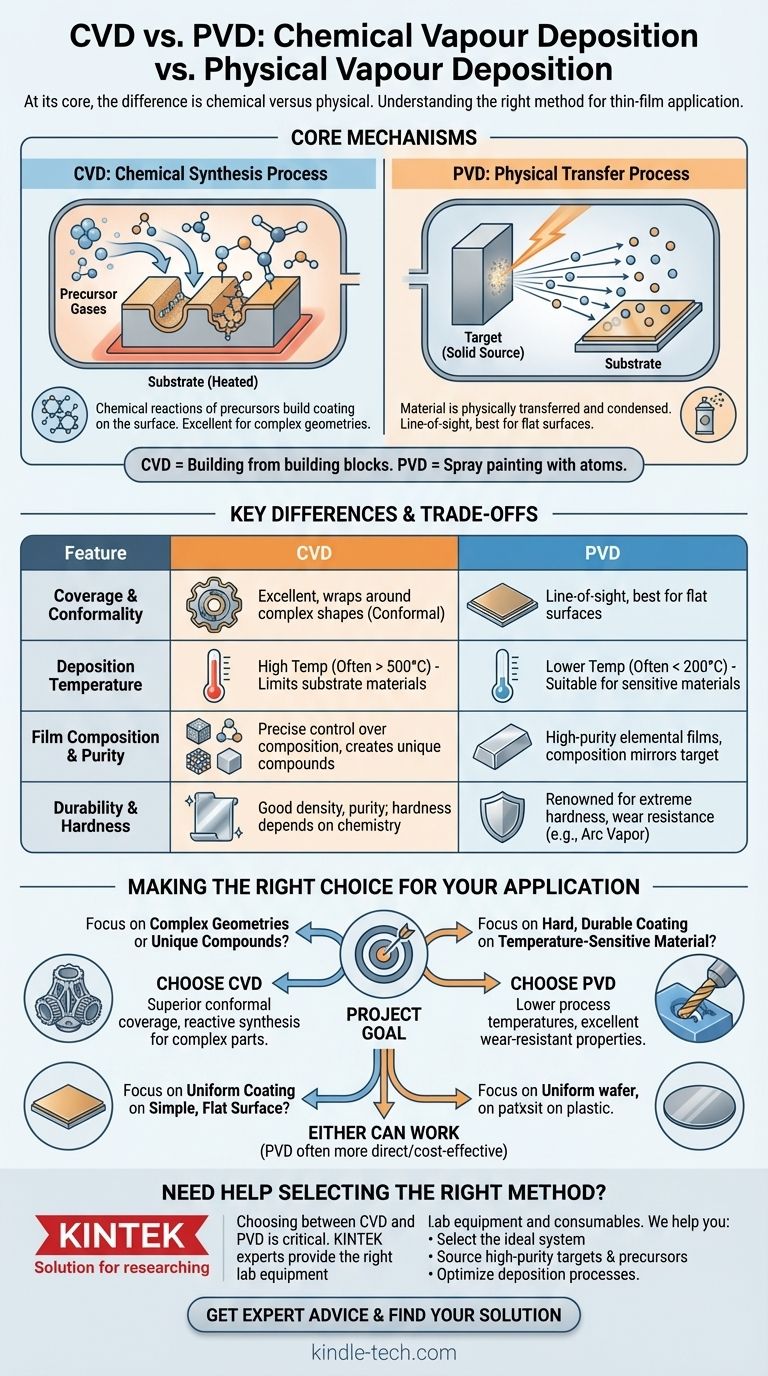

Em sua essência, a diferença é química versus física. A Deposição Química de Vapor (CVD) usa reações químicas entre gases precursores em uma superfície aquecida para criar um novo material como um filme sólido. Em contraste, a Deposição Física de Vapor (PVD) transfere fisicamente um material de uma fonte sólida para um substrato, vaporizando-o em vácuo e permitindo que ele se condense como um filme fino sem uma mudança química.

A distinção essencial é esta: CVD é um processo de síntese que constrói um revestimento a partir de blocos de construção químicos na superfície do substrato. PVD é um processo de transferência que move um material existente de uma fonte para o substrato, como pintar com spray usando átomos.

Compreendendo os Mecanismos Centrais

Para escolher o método certo, você deve primeiro entender suas abordagens fundamentalmente diferentes para construir um filme fino. Um é baseado na química, o outro na física.

Deposição Física de Vapor (PVD): Uma Transferência em Linha de Visada

A PVD ocorre dentro de uma câmara de alto vácuo. Um material de fonte sólida, conhecido como alvo, é vaporizado por meios físicos.

Esses átomos ou moléculas vaporizados viajam em linha reta através do vácuo e condensam-se no substrato, formando o revestimento.

Como os átomos viajam em um caminho direto, a PVD é considerada um processo em linha de visada. Isso é altamente eficaz para revestir superfícies planas, mas pode ter dificuldades com formas complexas e tridimensionais.

Deposição Química de Vapor (CVD): Uma Reação Baseada na Superfície

Em um processo CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação.

Esses gases não são o próprio material de revestimento, mas os ingredientes químicos. Quando entram em contato com um substrato aquecido, eles reagem ou se decompõem na superfície, formando um filme sólido de um novo material.

Como o processo é governado pelo fluxo de gás e pela química da superfície, a CVD pode depositar revestimentos altamente conformes que envolvem perfeitamente formas complexas e até revestem superfícies internas.

Como o Processo Afeta as Propriedades do Revestimento

As diferenças no mecanismo levam diretamente a diferentes características de revestimento. A escolha entre PVD e CVD muitas vezes se resume a qual dessas propriedades é mais crítica para sua aplicação.

Cobertura e Conformidade

O uso de precursores gasosos pela CVD permite que ela alcance excelentes propriedades de envolvimento. O gás pode atingir todas as superfícies expostas de uma peça, tornando-o ideal para revestir componentes complexos.

A natureza em linha de visada da PVD significa que ela se destaca no revestimento de superfícies diretamente voltadas para a fonte. No entanto, ela tem dificuldades para revestir uniformemente reentrâncias, cantos afiados ou o interior de tubos sem acessórios complexos e rotação da peça.

Temperatura de Deposição

A CVD geralmente requer altas temperaturas (muitas vezes várias centenas a mais de 1000°C) para impulsionar as reações químicas necessárias na superfície do substrato. Isso limita os tipos de materiais que podem ser revestidos sem serem danificados.

Os processos PVD podem frequentemente ser realizados em temperaturas muito mais baixas (às vezes abaixo de 200°C). Isso torna a PVD adequada para revestir materiais sensíveis à temperatura, como plásticos, ligas de alumínio ou aços previamente tratados termicamente.

Composição e Pureza do Filme

A CVD permite um controle preciso sobre a composição química, estrutura cristalina e morfologia do filme, ajustando a mistura e o fluxo de gases precursores. Pode ser usada para criar uma ampla variedade de materiais, incluindo metais, cerâmicas e ligas multicomponentes complexas.

A PVD transfere fisicamente o material da fonte, de modo que a composição do revestimento é em grande parte idêntica ao alvo. Isso é excelente para depositar filmes elementares de alta pureza, e algumas variantes permitem a mistura de materiais.

Durabilidade e Dureza

Os métodos PVD, particularmente aqueles que envolvem ionização como a Deposição de Vapor por Arco, são conhecidos por criar revestimentos extremamente duros, densos e duráveis. Esses filmes oferecem excelente resistência ao desgaste e à corrosão.

Os filmes CVD também exibem boa densidade e alta pureza. A tensão dentro do filme pode ser frequentemente menor do que nos filmes PVD, mas a dureza específica depende muito da química exata que está sendo depositada.

Compreendendo as Trocas

Nenhum método é universalmente superior. A escolha ideal é uma questão de equilibrar requisitos concorrentes.

O Dilema da Temperatura vs. Substrato

A principal troca é muitas vezes a temperatura. Se o seu substrato não pode suportar o alto calor de um processo CVD tradicional, a PVD é a escolha padrão. Métodos especializados como a CVD Aprimorada por Plasma (PECVD) foram desenvolvidos especificamente para reduzir os requisitos de temperatura da CVD.

O Desafio da Complexidade vs. Cobertura

Se você precisa revestir uma peça complexa com espessura uniforme, como o interior de um molde ou uma estrutura porosa, a CVD é a opção muito melhor. Para geometrias mais simples onde uma superfície durável e dura é fundamental, a deposição em linha de visada da PVD é muitas vezes mais eficiente e econômica.

Manuseio e Segurança de Precursores

Uma consideração prática é a natureza dos materiais de origem. A PVD usa alvos sólidos que são geralmente estáveis e seguros de manusear. A CVD frequentemente depende de gases precursores que podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo uma infraestrutura de segurança significativa.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve estar alinhada com o resultado mais importante para o seu projeto.

- Se o seu foco principal é revestir geometrias internas complexas ou criar filmes compostos únicos: Escolha CVD por sua cobertura conforme superior e capacidade de síntese reativa.

- Se o seu foco principal é aplicar um revestimento duro e durável a um material sensível à temperatura: Escolha PVD por suas temperaturas de processo mais baixas e excelentes propriedades de resistência ao desgaste.

- Se o seu foco principal é alcançar um revestimento uniforme em uma superfície simples e plana: Ambos os métodos podem funcionar, mas a PVD é frequentemente uma solução mais direta e econômica.

Compreender a diferença fundamental entre síntese química e transferência física o capacita a selecionar a ferramenta certa para o seu objetivo de engenharia.

Tabela Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Mecanismo Central | Reação química de gases em uma superfície aquecida | Transferência física de material em vácuo |

| Conformidade do Revestimento | Excelente, envolve formas complexas | Linha de visada, melhor para superfícies planas |

| Temperatura Típica | Alta (geralmente > 500°C) | Baixa (pode ser < 200°C) |

| Ideal Para | Geometrias complexas, filmes compostos únicos | Substratos sensíveis à temperatura, revestimentos duros e duráveis |

Precisa de Ajuda para Selecionar o Método de Deposição Certo para o Seu Projeto?

Escolher entre CVD e PVD é fundamental para alcançar as propriedades de revestimento desejadas em seus substratos. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório e os consumíveis certos para suas necessidades específicas de deposição de filme fino.

Podemos ajudá-lo a:

- Selecionar o sistema ideal com base no material do seu substrato, propriedades do filme desejadas e geometria da peça.

- Fornecer alvos de alta pureza e gases precursores para garantir resultados consistentes e de alta qualidade.

- Otimizar seu processo de deposição para máxima eficiência e desempenho.

Não deixe que a complexidade das tecnologias de filme fino atrase sua pesquisa ou produção. Entre em contato com nossa equipe técnica hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem avançar seu trabalho de laboratório.

Obtenha Aconselhamento Especializado e Encontre Sua Solução

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD