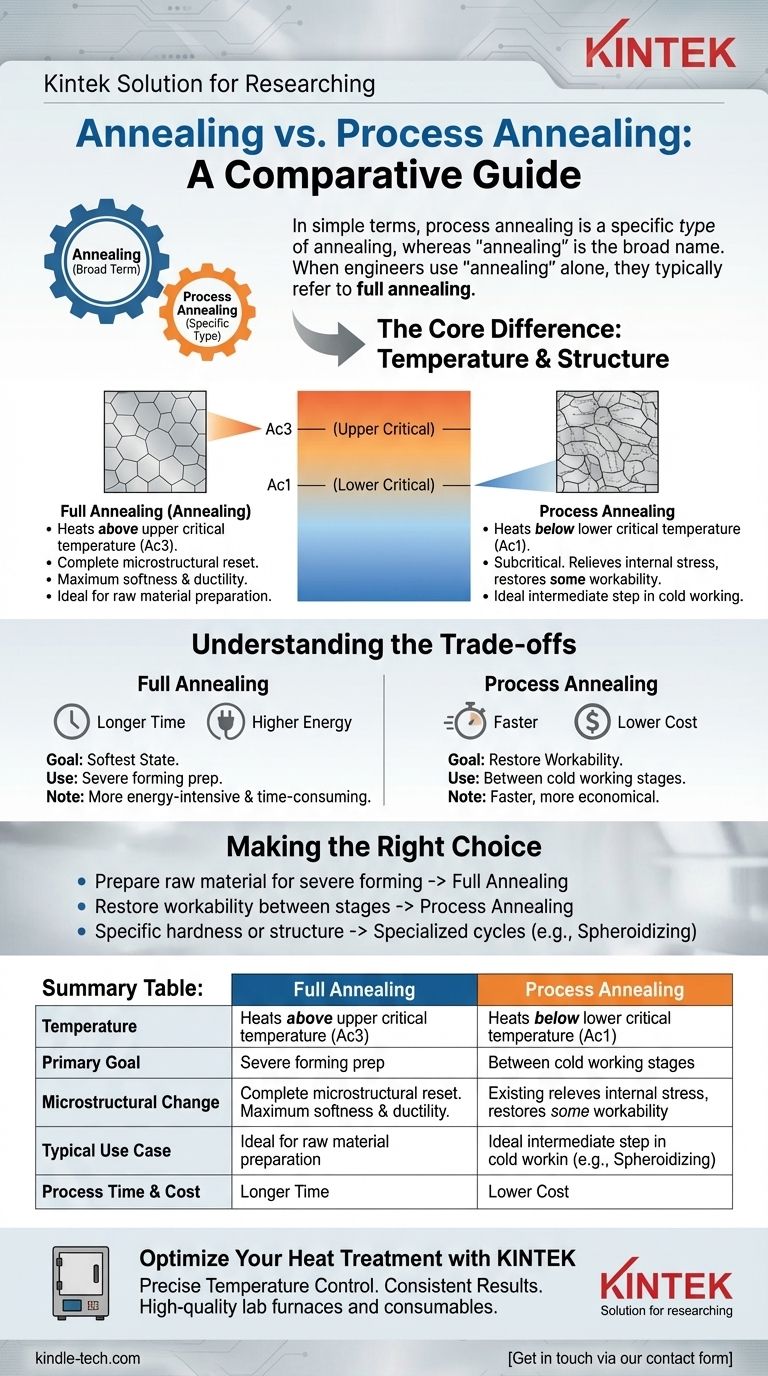

Em termos simples, o recozimento de processo é um tipo específico de recozimento, enquanto "recozimento" é o nome amplo para uma família de processos de tratamento térmico. Quando os engenheiros usam o termo "recozimento" sem outra qualificação, eles geralmente se referem ao recozimento pleno, que envolve temperaturas mais altas e cria uma mudança mais profunda na estrutura do metal do que o recozimento de processo.

A diferença central reside na temperatura alvo em relação aos pontos de transformação crítica do metal. O recozimento pleno aquece o metal acima de sua temperatura crítica para redefinir completamente sua estrutura interna, enquanto o recozimento de processo o aquece abaixo desse ponto apenas o suficiente para aliviar a tensão e restaurar alguma trabalhabilidade.

O Princípio Fundamental: O que é Recozimento?

O Objetivo: Aliviar a Tensão e Aumentar a Ductilidade

Recozimento é um processo de tratamento térmico que altera a microestrutura de um material. Seu propósito principal é aumentar a ductilidade (a capacidade de ser esticado ou trefilado) e reduzir a dureza.

Isso torna o material mais fácil de trabalhar, melhorando sua conformabilidade e usinabilidade para etapas subsequentes de fabricação.

O "Porquê": Recristalização

O processo envolve três estágios: aquecer o metal a uma temperatura alvo específica, mantê-lo lá por um período e, em seguida, resfriá-lo lentamente.

Esse ciclo controlado permite que a estrutura cristalina interna, que pode ter sido tensionada ou deformada por trabalhos anteriores, se repare e se reforme em um estado mais ordenado e de baixa tensão.

A Diferença Crítica: A Temperatura Define o Processo

A distinção chave entre os diferentes tipos de recozimento reside na temperatura de pico usada durante a fase de aquecimento. Essa temperatura é sempre determinada em relação às temperaturas críticas inferior (Ac1) e superior (Ac3) de um material, que marcam os pontos onde sua estrutura cristalina interna começa a se transformar.

"Recozimento" como Recozimento Pleno

Quando não especificado de outra forma, "recozimento" implica recozimento pleno. Este é um processo de alta temperatura que aquece o aço a acima de sua temperatura crítica superior (Ac3).

O aquecimento acima deste ponto transforma completamente a estrutura de grão cristalino em um estado novo e uniforme. O resfriamento lento que se segue produz um material com máxima maciez e ductilidade.

Recozimento de Processo: A Abordagem Subcrítica

O recozimento de processo é uma forma de recozimento subcrítico. Isso significa que o material é aquecido a uma temperatura abaixo da temperatura crítica inferior (Ac1).

Como nunca cruza esse limiar de transformação crítica, o recozimento de processo não altera totalmente a estrutura de grão. Em vez disso, ele simplesmente alivia as tensões internas acumuladas durante o trabalho a frio, restaurando uma quantidade significativa de ductilidade sem tornar o material totalmente macio.

Entendendo as Compensações

A escolha entre recozimento pleno e recozimento de processo é uma decisão prática baseada nas necessidades de fabricação, custo e tempo.

Quando Usar o Recozimento Pleno

O recozimento pleno é usado quando o objetivo é atingir o estado mais macio possível. É frequentemente realizado no material bruto antes que quaisquer operações de conformação significativas comecem.

No entanto, como requer temperaturas mais altas e ciclos de resfriamento frequentemente mais longos, é mais intensivo em energia e demorado do que o recozimento de processo.

O Papel do Recozimento de Processo

O recozimento de processo é mais valioso como uma etapa intermediária em um processo de fabricação de múltiplos estágios, como trefilação de arame ou laminação de chapas metálicas.

Após uma certa quantidade de trabalho a frio, o material fica duro e quebradiço (um estado conhecido como encruamento). O recozimento de processo restaura rapidamente ductilidade suficiente para permitir trabalho adicional sem risco de fratura. É mais rápido e mais econômico do que um recozimento pleno.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tratamento térmico correto é essencial para a eficiência da fabricação e a qualidade do produto final. Sua decisão deve ser guiada pelo estado atual do material e pela próxima etapa em sua jornada.

- Se o seu foco principal é preparar um material bruto para conformação severa: O recozimento pleno fornecerá a maciez e a ductilidade máximas necessárias.

- Se o seu foco principal é restaurar a trabalhabilidade entre as etapas de trabalho a frio: O recozimento de processo é a escolha mais rápida e econômica para aliviar a tensão sem um reajuste microestrutural completo.

- Se o seu foco principal é atingir uma dureza ou estrutura de grão muito específica: Você deve procurar além dessas duas opções por ciclos mais especializados, como esferoidização ou recozimento isotérmico.

Em última análise, entender a relação precisa entre temperatura e estrutura cristalina é a chave para dominar as propriedades do seu material.

Tabela de Resumo:

| Característica | Recozimento Pleno | Recozimento de Processo |

|---|---|---|

| Temperatura | Aquecido acima da temperatura crítica superior (Ac3) | Aquecido abaixo da temperatura crítica inferior (Ac1) |

| Objetivo Principal | Atingir maciez e ductilidade máximas | Aliviar a tensão interna, restaurar a trabalhabilidade |

| Mudança Microestrutural | Transformação completa da estrutura de grão | Sem transformação completa; apenas alívio de tensão |

| Caso de Uso Típico | Preparação inicial do material bruto para conformação severa | Etapa intermediária durante o trabalho a frio em múltiplas etapas |

| Tempo e Custo do Processo | Ciclo mais longo, maior consumo de energia | Mais rápido, mais econômico |

Otimize Seus Processos de Tratamento Térmico com a KINTEK

Escolher o processo de recozimento correto é fundamental para o desempenho do seu material e para a sua eficiência de fabricação. Se você precisa da maciez total alcançada pelo recozimento pleno ou do alívio rápido de tensão do recozimento de processo, ter o equipamento de laboratório certo é essencial para um controle preciso da temperatura e resultados consistentes.

A KINTEK é especializada em fornos de laboratório de alta qualidade e consumíveis projetados para atender às exigentes demandas de aplicações de tratamento térmico. Nosso equipamento garante a precisão e a repetibilidade de que você precisa para dominar as propriedades do seu material.

Entre em contato conosco hoje para discutir suas necessidades específicas e deixe que nossos especialistas ajudem você a selecionar a solução perfeita para o seu laboratório. Entre em contato através do nosso formulário de contato para saber mais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é aço fundido a vácuo? Alcance Pureza e Desempenho Inigualáveis para Aplicações Críticas

- Como os fornos a vácuo suportam a pirólise de RSU? Suporte Experimental Avançado para Resíduos em Energia

- Qual é o uso da sinterização por micro-ondas? Obtenha um Processamento Cerâmico Mais Rápido e Uniforme

- Por que um forno de brasagem por difusão a vácuo com proteção de argônio é usado para laminados de titânio? Desbloqueie a Resistência Máxima

- Qual é a função crítica de um forno de recozimento a vácuo na síntese de revestimentos de fase MAX? Garanta a pureza da fase hoje

- Como a radiação é responsável pela transferência de calor através do vácuo? Desvendando a Ciência da Radiação Térmica

- Qual é a temperatura de sinterização mais alta? Domine o Calor Ideal para os Seus Materiais

- Como rejuvenescer válvulas eletrônicas? Um Guia para Restaurar o Desempenho do Cátodo