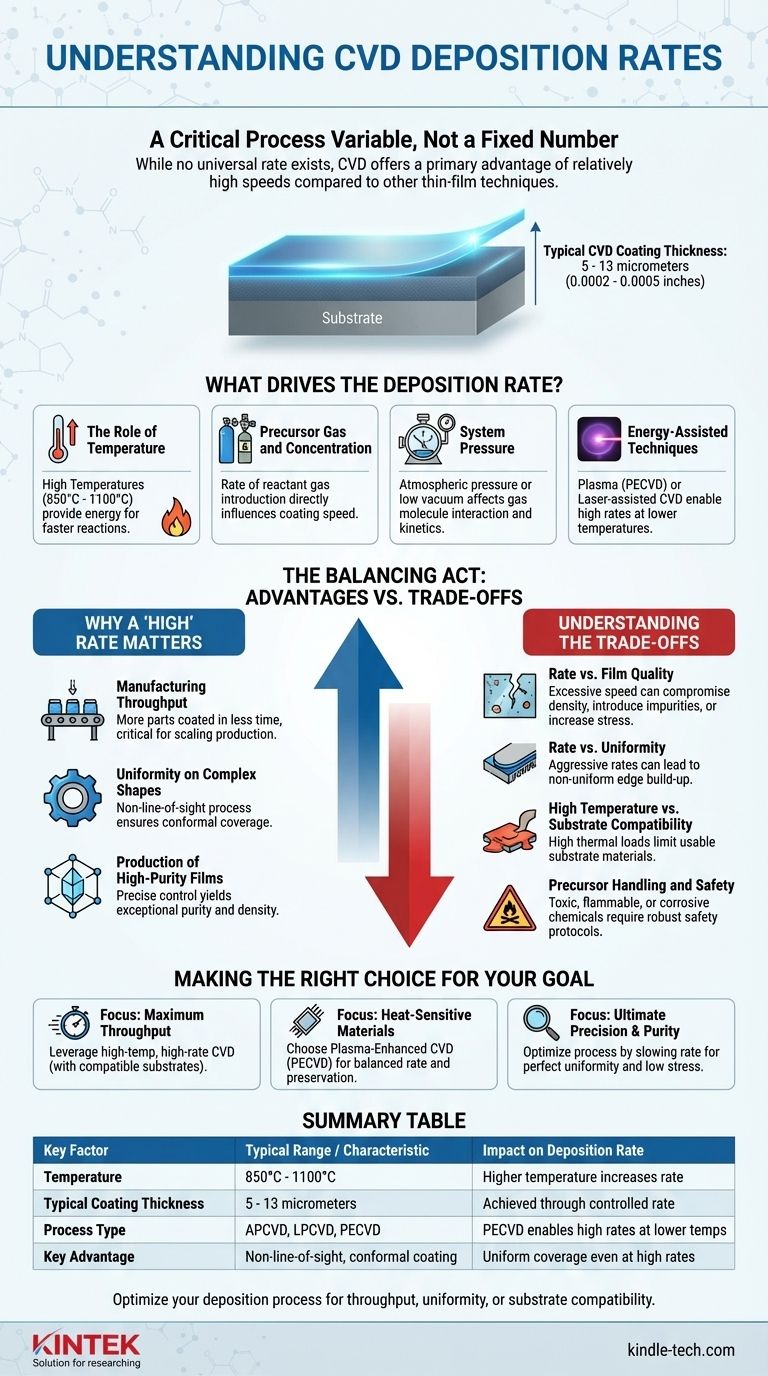

Embora não haja um número universal único para a taxa de deposição de Deposição Química a Vapor (CVD), sua taxa é considerada uma vantagem primária do processo, frequentemente descrita como relativamente alta em comparação com outras técnicas de filme fino. A espessura final de um revestimento CVD típico varia de 0,0002 a 0,0005 polegadas (aproximadamente 5 a 13 micrômetros), e a velocidade com que isso é alcançado é uma variável cuidadosamente controlada, dependente de múltiplos fatores.

A taxa de deposição em CVD não é um valor fixo, mas uma variável crítica do processo. Sua principal vantagem é ser relativamente alta, permitindo uma fabricação eficiente, mas essa velocidade deve sempre ser equilibrada com as propriedades desejadas do filme, como pureza, uniformidade e tensão.

O Que Impulsiona a Taxa de Deposição em CVD?

A velocidade de um processo CVD é o resultado de uma reação química que ocorre na superfície de um substrato. Vários parâmetros chave são ajustados para controlar a taxa e a qualidade dessa reação.

O Papel da Temperatura

A maioria dos processos CVD depende de altas temperaturas, tipicamente entre 850°C e 1100°C (cerca de 1925°F), para fornecer a energia necessária para impulsionar as reações químicas. Geralmente, temperaturas mais altas levam a reações mais rápidas e, portanto, a taxas de deposição mais elevadas.

Gás Precursor e Concentração

Os gases reagentes, ou precursores, são os blocos de construção do filme. A taxa na qual esses gases são introduzidos na câmara de reação e sua concentração influenciam diretamente a rapidez com que o revestimento pode se formar.

Pressão do Sistema

O CVD pode ser realizado em pressão atmosférica normal ou em baixo vácuo. A pressão dentro da câmara afeta como as moléculas de gás viajam e interagem, o que, por sua vez, influencia a cinética da reação e a taxa de deposição final.

Técnicas Assistidas por Energia

Para superar as limitações da alta temperatura, são utilizados métodos como CVD assistido por plasma (PECVD) ou CVD assistido por laser. Essas técnicas aplicam energia de plasma ou luz aos gases precursores, permitindo altas taxas de deposição em temperaturas significativamente mais baixas.

Por Que Uma Taxa "Alta" Importa

A taxa de deposição "alta" do CVD não se trata apenas de velocidade; trata-se de permitir uma combinação única de eficiência e qualidade que torna o processo valioso.

Produtividade de Fabricação

Para aplicações industriais, uma taxa de deposição mais alta significa que mais peças podem ser revestidas em menos tempo. Essa eficiência é crítica para escalar a produção e gerenciar custos.

Uniformidade em Formas Complexas

O CVD é um processo sem linha de visão. Como o revestimento é formado a partir de um gás, ele pode cobrir uniformemente superfícies altamente complexas e intrincadas. Uma taxa bem controlada garante que este revestimento conformal seja uniforme em todo o componente.

Produção de Filmes de Alta Pureza

Apesar de sua velocidade, o CVD é capaz de produzir filmes com pureza e densidade excepcionais. O processo constrói o revestimento molécula por molécula através de uma reação química, permitindo um controle preciso sobre a composição e a estrutura cristalina do material final.

Compreendendo as Compensações

Uma alta taxa de deposição é desejável, mas vem com compensações críticas que devem ser gerenciadas para alcançar o resultado desejado.

Taxa vs. Qualidade do Filme

Buscar a taxa de deposição máxima possível pode comprometer a qualidade do filme. Taxas excessivamente altas podem introduzir impurezas, criar uma estrutura menos densa ou aumentar a tensão residual no revestimento.

Taxa vs. Uniformidade

Uma taxa de deposição excessivamente agressiva pode levar à não uniformidade. Um problema comum é uma maior taxa de acúmulo nas bordas, onde o revestimento se torna mais espesso nas bordas de um componente do que no centro.

Alta Temperatura vs. Compatibilidade do Substrato

As altíssimas temperaturas que permitem taxas de deposição rápidas também limitam os tipos de materiais que podem ser revestidos. Muitos substratos não conseguem suportar a carga térmica sem serem danificados ou deformados.

Manuseio e Segurança de Precursores

Os produtos químicos usados em CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Um processo projetado para alta produtividade requer protocolos de segurança robustos para o manuseio e descarte desses materiais potencialmente perigosos.

Fazendo a Escolha Certa para Seu Objetivo

A taxa de deposição ideal é determinada inteiramente pelos objetivos de sua aplicação específica. Você deve tratar a taxa como um parâmetro ajustável a ser equilibrado com outros requisitos.

- Se seu foco principal é a produtividade máxima para componentes robustos: Você pode aproveitar as capacidades de alta temperatura e alta taxa do CVD tradicional, desde que seu material de substrato possa suportar o calor.

- Se seu foco principal é revestir materiais sensíveis ao calor: Um processo de baixa temperatura como o CVD assistido por plasma (PECVD) é a escolha superior, equilibrando uma boa taxa de deposição com a preservação do substrato.

- Se seu foco principal é a precisão máxima e a pureza do filme: Você precisará otimizar cuidadosamente o processo, provavelmente diminuindo a taxa de deposição para garantir uniformidade perfeita, baixa tensão e a mais alta qualidade possível.

Em última análise, ver a taxa de deposição como um parâmetro flexível, em vez de um número fixo, é a chave para aplicar com sucesso a tecnologia CVD.

Tabela Resumo:

| Fator Chave | Faixa Típica / Característica | Impacto na Taxa de Deposição |

|---|---|---|

| Temperatura | 850°C - 1100°C | Temperatura mais alta aumenta a taxa |

| Espessura Típica do Revestimento | 5 - 13 micrômetros | Alcançada através de taxa controlada |

| Tipo de Processo | APCVD, LPCVD, PECVD | PECVD permite altas taxas em temperaturas mais baixas |

| Vantagem Chave | Sem linha de visão, revestimento conformal | Cobertura uniforme mesmo em altas taxas |

Precisa otimizar seu processo de deposição para produtividade, uniformidade ou compatibilidade de substrato?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para controlar precisamente seus parâmetros de CVD. Seja para escalar a produção ou para exigir a mais alta pureza de filme para P&D, nossa expertise pode ajudá-lo a alcançar o equilíbrio perfeito entre velocidade e qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de CVD do seu laboratório.

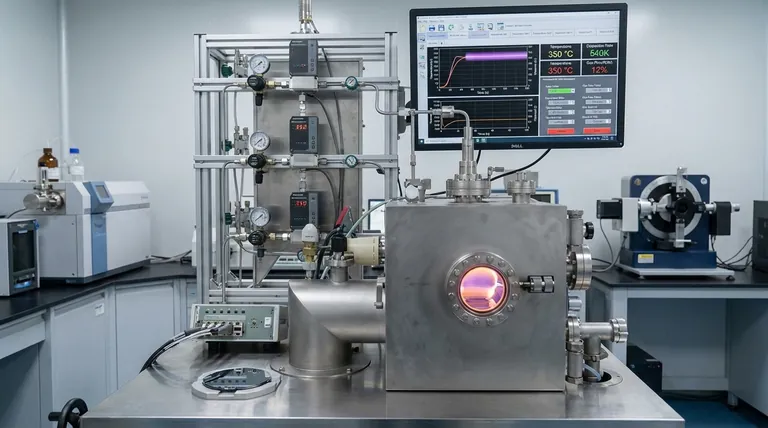

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais