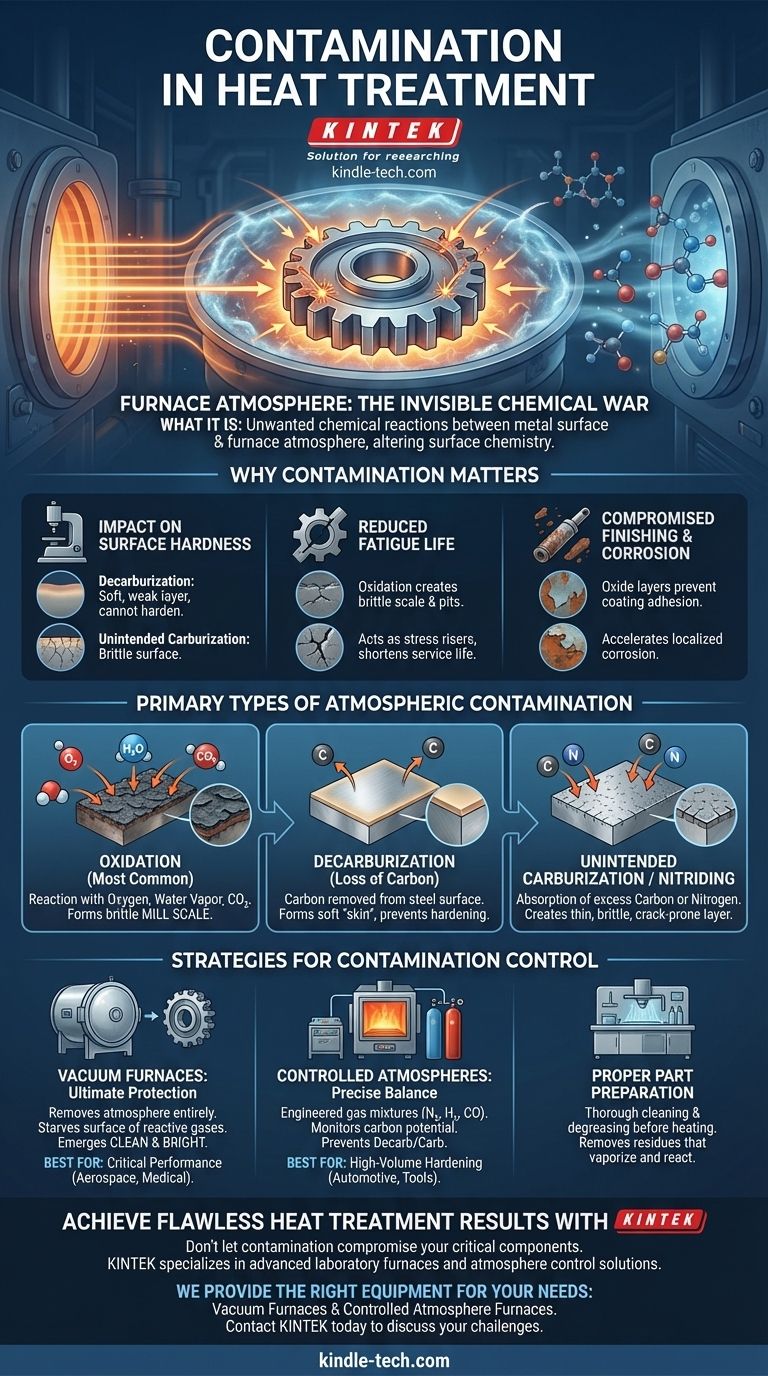

No tratamento térmico, contaminação é qualquer reação química indesejada entre a superfície de uma peça metálica e seu ambiente circundante, principalmente a atmosfera do forno. Essas reações alteram a química superficial e a microestrutura da peça, muitas vezes degradando suas propriedades mecânicas pretendidas, como dureza, vida útil à fadiga e resistência à corrosão. O objetivo do tratamento térmico moderno é tanto controlar essas reações superficiais quanto controlar a temperatura.

O desafio central do tratamento térmico não é apenas aquecer e resfriar o metal; é gerenciar a guerra química invisível que ocorre na superfície da peça. Falhar em controlar a atmosfera do forno significa que você não está controlando as propriedades finais do seu componente.

Por que a Contaminação é uma Preocupação Crítica

A contaminação não é meramente uma questão cosmética; ela mina diretamente o propósito do processo de tratamento térmico em si. As mudanças que ela causa podem levar à falha prematura do componente.

Impacto na Dureza Superficial

Muitos tratamentos térmicos, como o endurecimento do aço, dependem de um teor preciso de carbono na superfície. A contaminação ataca diretamente isso.

Decarburização é a perda de carbono da superfície, criando uma camada macia e fraca que não pode ser endurecida adequadamente. A carburização não intencional é o oposto, onde o excesso de carbono é absorvido, potencialmente tornando a superfície muito quebradiça.

Vida Útil à Fadiga Reduzida

A contaminação, como a oxidação, cria uma camada áspera e quebradiça de carepa na superfície. Essa carepa pode se soltar, deixando covas e trincas microscópicas.

Esses defeitos superficiais atuam como concentradores de tensão, criando pontos de iniciação para que trincas de fadiga se formem e cresçam sob carregamento cíclico, encurtando significativamente a vida útil do componente.

Acabamento e Corrosão Comprometidos

Uma superfície contaminada é quimicamente diferente do metal base. Isso pode causar problemas nas etapas de fabricação subsequentes.

Camadas de óxido podem impedir a adesão adequada de revestimentos como tinta ou galvanoplastia. Elas também podem criar células galvânicas que aceleram a corrosão localizada.

Os Principais Tipos de Contaminação Atmosférica

Em temperaturas elevadas, as superfícies metálicas são altamente reativas. Os gases dentro do forno são os principais agentes de contaminação.

Oxidação: A Ameaça Mais Comum

Oxidação é a reação da superfície metálica com oxigênio, vapor d'água (H₂O) ou dióxido de carbono (CO₂). Esta é a forma mais comum de contaminação.

Ela forma uma camada de óxido metálico, frequentemente chamada de carepa de laminação. Essa carepa geralmente precisa ser removida através de operações secundárias dispendiosas, como jateamento ou decapagem ácida.

Decarburização: A Perda de Carbono

Para aços, a decarburização é uma grande preocupação. Ocorre quando os gases na atmosfera reagem com e removem o carbono das camadas superficiais do aço.

O resultado é uma "pele" macia na peça que não responderá ao endurecimento. Isso é particularmente prejudicial para componentes que dependem de alta dureza superficial para resistência ao desgaste, como engrenagens e rolamentos.

Carburização ou Nitretação Não Intencional

O problema oposto também pode ocorrer. Se a atmosfera do forno tiver uma concentração excessivamente alta de monóxido de carbono ou gases contendo nitrogênio (como amônia), a superfície do metal pode absorver esses elementos.

Embora às vezes seja feito intencionalmente (em processos chamados carburização ou nitretação), essa absorção não intencional pode criar uma camada superficial fina e extremamente quebradiça, propensa a lascar ou rachar.

Estratégias para Controle de Contaminação

Prevenir a contaminação requer isolar a peça metálica quente de uma atmosfera reativa. O método escolhido depende do material, do processo e da qualidade exigida da peça final.

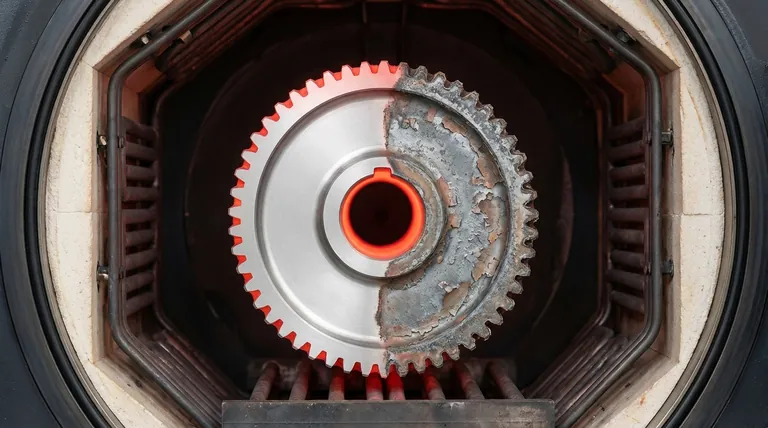

Fornos a Vácuo: A Proteção Definitiva

A maneira mais eficaz de prevenir a contaminação atmosférica é remover completamente a atmosfera.

Em um forno a vácuo, o ar é bombeado para fora antes que o aquecimento comece. Isso priva a superfície de gases reativos como o oxigênio, garantindo que a peça saia limpa e brilhante com sua química superficial original intacta.

Atmosferas Controladas: Um Equilíbrio Preciso

Para muitas aplicações, criar uma atmosfera precisamente projetada é uma solução mais econômica.

Essas atmosferas usam misturas específicas de gases (como nitrogênio, hidrogênio e monóxido de carbono) para criar um ambiente quimicamente neutro ou até benéfico para a superfície da peça. O "potencial de carbono" do gás é cuidadosamente monitorado e controlado para prevenir a decarburização ou a carburização não intencional.

Preparação Adequada da Peça

A contaminação não vem apenas da atmosfera do forno. Também pode vir das próprias peças.

Resíduos de fluidos de corte, inibidores de ferrugem ou até mesmo impressões digitais podem vaporizar em altas temperaturas e causar reações superficiais indesejadas. A limpeza e desengraxe completos das peças antes do tratamento térmico é uma primeira etapa crítica.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o nível correto de controle atmosférico é um equilíbrio entre requisitos metalúrgicos, qualidade final da peça e custo.

- Se seu foco principal é desempenho e acabamento críticos (aeroespacial, médico): Um forno a vácuo é inegociável. Ele oferece o mais alto nível de pureza e garante que as propriedades superficiais não sejam comprometidas.

- Se seu foco principal é endurecimento consistente e de alto volume (engrenagens automotivas, ferramentas): Um forno de atmosfera controlada oferece o melhor equilíbrio entre desempenho e custo, permitindo um controle preciso do carbono superficial.

- Se seu foco principal é tratamento em massa onde o acabamento superficial não é crítico (recozimento de matéria-prima): Fornos mais simples com menor controle atmosférico podem ser aceitáveis, mas você deve considerar etapas de pós-processamento, como jateamento para remover a carepa.

Em última análise, controlar a atmosfera invisível do forno é a chave para alcançar resultados visíveis, confiáveis e consistentes em seus componentes tratados termicamente.

Tabela Resumo:

| Tipo de Contaminação | Causa Principal | Principal Efeito Negativo |

|---|---|---|

| Oxidação | Reação com O₂, H₂O ou CO₂ | Forma carepa quebradiça, reduz a vida útil à fadiga |

| Decarburização | Perda de carbono da superfície do aço | Cria uma camada macia, impede o endurecimento adequado |

| Carburização/Nitretação Não Intencional | Absorção de excesso de carbono/nitrogênio | Cria uma superfície quebradiça, propensa a lascar |

Alcance Resultados Impecáveis no Tratamento Térmico com KINTEK

Não deixe que a contaminação comprometa a integridade de seus componentes críticos. A KINTEK é especializada em fornos de laboratório avançados e soluções de controle de atmosfera projetadas para prevenir oxidação, decarburização e outras reações superficiais.

Nós fornecemos o equipamento certo para suas necessidades:

- Fornos a Vácuo: Para a proteção definitiva de peças de alto valor em aplicações aeroespaciais e médicas.

- Fornos de Atmosfera Controlada: Para endurecimento preciso e de alto volume de componentes automotivos e de ferramentas.

Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para garantir dureza consistente, vida útil à fadiga melhorada e um acabamento superior — eliminando processos secundários dispendiosos.

Entre em contato com a KINTEK hoje para discutir seus desafios de tratamento térmico e garantir que seus componentes tenham um desempenho confiável.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é sinterização sem pressão? Alcance Formas Complexas e Alta Pureza Sem Pressão Externa

- Qual é o valor técnico de usar um forno de tratamento térmico a alto vácuo para recozimento a 800 °C? Maximize a força de ligação

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- O que a sinterização faz com as cerâmicas? Transforma o pó em peças densas e de alto desempenho

- Por que um sistema de ambiente a vácuo é necessário para o SEP de ligas CuAlMn? Alcance Estruturas Porosas de Alta Pureza

- Como os fornos a vácuo afetam a atividade final dos catalisadores de Cianeto Duplo de Metal (DMC) na síntese de poliol de poli-épsilon-caprolactona (PCL)?

- Os fumos de brasagem são tóxicos? Um guia para identificar e mitigar os riscos para a saúde

- O que é deposição a vácuo? Obtenha Revestimentos de Alto Desempenho e Alta Pureza para Seus Produtos