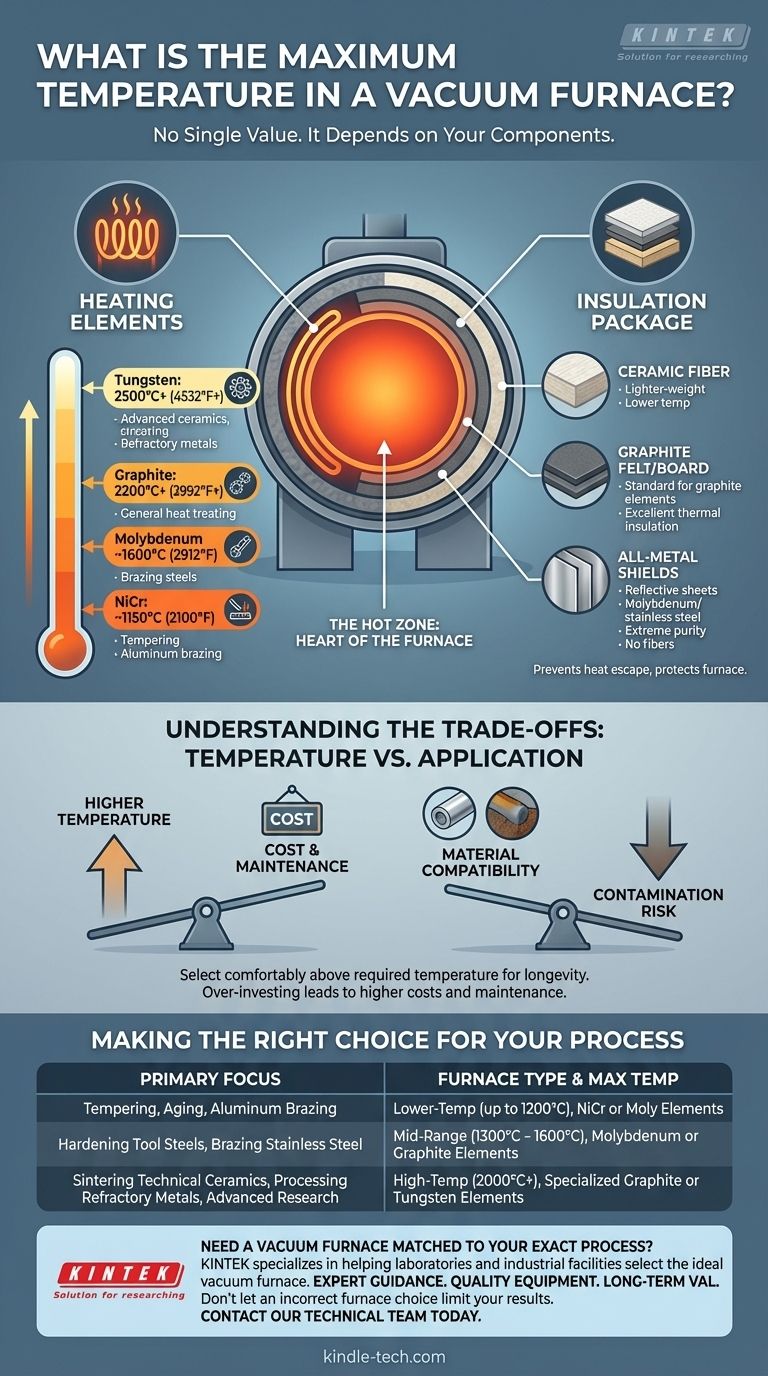

A temperatura máxima de um forno a vácuo não é um valor único, mas depende inteiramente de sua construção, particularmente dos materiais usados para seus elementos de aquecimento e isolamento. Embora alguns fornos comuns operem até 1600°C (2912°F), modelos especializados podem atingir com segurança temperaturas bem acima de 2200°C (3992°F).

O limite de temperatura final de um forno a vácuo é definido pelo ponto de fusão físico e pela estabilidade operacional de seus componentes internos. Entender esses materiais é a chave para adequar a capacidade de um forno a um processo industrial ou de pesquisa específico.

O que determina a temperatura máxima de um forno a vácuo?

A "zona quente" é o coração do forno. Os materiais escolhidos para seus dois componentes principais — elementos de aquecimento e isolamento — ditam o teto de desempenho do sistema.

O Papel dos Elementos de Aquecimento

Os elementos de aquecimento são os componentes que geram o calor. O material de que são feitos é o fator mais importante na determinação da temperatura máxima do forno.

- Níquel-Cromo (NiCr): Usado em aplicações de temperatura mais baixa, geralmente atingindo o máximo em torno de 1150°C (2100°F).

- Molibdênio (Moly): Uma escolha comum para fornos de médio alcance. Os elementos de molibdênio podem operar consistentemente até cerca de 1600°C e são frequentemente usados para brasagem e tratamento térmico de aços.

- Grafite: Um material muito popular e econômico que pode atingir temperaturas de 2200°C (3992°F) ou até mais. Oferece excelente uniformidade térmica.

- Tungstênio: Usado para as aplicações de temperatura mais alta e mais exigentes. Os elementos de tungstênio podem operar acima de 2500°C (4532°F), tornando-os adequados para a sinterização de cerâmicas avançadas e o processamento de metais refratários.

A Importância do Isolamento

O pacote de isolamento impede que o calor escape da zona quente e danifique o restante do forno. Ele deve ser capaz de suportar as temperaturas geradas pelos elementos.

- Fibra Cerâmica: Isolamento mais leve usado em fornos de temperatura mais baixa.

- Feltro/Placa de Grafite: O isolamento padrão usado em fornos com elementos de aquecimento de grafite. É leve e fornece excelente isolamento térmico em temperaturas muito altas.

- Escudos Totalmente Metálicos: São camadas de chapas metálicas refletoras (geralmente molibdênio e aço inoxidável) que contêm o calor. São usados em aplicações que exigem pureza extrema e um vácuo muito limpo, pois não liberam fibras como outros tipos de isolamento.

Compreendendo as Compensações: Temperatura vs. Aplicação

A seleção de um forno não se trata apenas de escolher a temperatura máxima mais alta possível. O desempenho mais alto vem com compensações significativas em custo, manutenção e compatibilidade de processo.

Temperatura Mais Alta vs. Custo

Existe uma correlação direta e acentuada entre a temperatura máxima de um forno e seu preço. Um forno com elementos de tungstênio e isolamento avançado capaz de atingir 2500°C pode ser muitas vezes mais caro do que um forno de 1300°C com elementos de molibdênio.

Compatibilidade de Material e Contaminação

A escolha do material da zona quente pode impactar suas peças. Elementos de grafite, por exemplo, podem causar carburização (a absorção de carbono) em certos metais em altas temperaturas, o que é indesejável para algumas ligas.

Nesses casos, uma zona quente totalmente metálica usando molibdênio ou tungstênio é necessária, mesmo que seja mais cara. Isso proporciona um ambiente mais limpo.

Manutenção e Vida Útil

Operar qualquer forno consistentemente em sua temperatura máxima nominal encurtará drasticamente a vida útil de seus elementos de aquecimento e isolamento.

A prática operacional prudente envolve selecionar um forno com uma temperatura máxima confortavelmente acima de sua temperatura de processo necessária. Isso garante a longevidade dos componentes e reduz os custos de manutenção a longo prazo.

Fazendo a Escolha Certa para o Seu Processo

Sua aplicação específica dita o forno de que você precisa. A chave é alinhar a capacidade do forno com seus requisitos de processo sem investir excessivamente em uma faixa de temperatura desnecessária.

- Se seu foco principal for têmpera, envelhecimento ou brasagem de alumínio: Um forno de temperatura mais baixa (até 1200°C) com elementos NiCr ou molibdênio é suficiente e altamente econômico.

- Se seu foco principal for endurecimento de aços ferramenta, brasagem de aço inoxidável ou tratamento térmico geral: Um forno de médio alcance (1300°C - 1600°C) com elementos de molibdênio ou grafite é o padrão da indústria.

- Se seu foco principal for sinterização de cerâmicas técnicas, processamento de metais refratários ou pesquisa avançada: Você precisa de um forno de alta temperatura (acima de 2000°C) com componentes especializados de grafite ou tungstênio.

Ao entender o que define os limites de um forno, você pode tomar uma decisão informada que alinhe a tecnologia com sua necessidade operacional real.

Tabela Resumo:

| Material do Elemento de Aquecimento | Temperatura Máxima Típica | Aplicações Comuns |

|---|---|---|

| Níquel-Cromo (NiCr) | ~1150°C (2100°F) | Têmpera, envelhecimento, brasagem de alumínio |

| Molibdênio (Moly) | ~1600°C (2912°F) | Endurecimento de aços ferramenta, brasagem de aço inoxidável |

| Grafite | 2200°C+ (3992°F+) | Tratamento térmico geral, sinterização de cerâmicas |

| Tungstênio | 2500°C+ (4532°F+) | Processamento de metais refratários, pesquisa avançada |

Precisa de um Forno a Vácuo Adequado ao Seu Processo Exato?

Escolher o forno certo é fundamental para o desempenho, a relação custo-benefício e a compatibilidade do material. Os especialistas da KINTEK são especializados em ajudar laboratórios e instalações industriais a selecionar o forno a vácuo ideal.

Nós fornecemos:

- Orientação Especializada: Analisaremos sua aplicação específica — seja brasagem, sinterização ou tratamento térmico — para recomendar um forno com a faixa de temperatura e os materiais da zona quente corretos.

- Equipamento de Qualidade: A KINTEK fornece equipamentos de laboratório confiáveis, incluindo fornos a vácuo com vários elementos de aquecimento (Grafite, Molibdênio, Tungstênio) para evitar problemas como a carburização e garantir a pureza do processo.

- Valor a Longo Prazo: Ajudamos você a evitar o excesso de investimento em capacidades desnecessárias, garantindo que você obtenha um forno que ofereça longevidade e reduza os custos de manutenção.

Não deixe que a escolha incorreta do forno limite seus resultados. Entre em contato com nossa equipe técnica hoje mesmo para uma consulta personalizada e descubra a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual o papel de um forno de laboratório de alta temperatura no estudo da ordenação atômica de pós de Fe-Al? Alcançar LRO

- Quais são os usos dos fornos na indústria? Impulsionando a Transformação e Fabricação de Materiais

- Qual é a diferença entre têmpera e revenimento? Domine o Processo de Tratamento Térmico para um Aço Mais Forte

- Qual é a importância de usar um forno de brasagem a vácuo para Ligas de Alta Entropia? Garanta a Integridade e Resistência da Junta

- Quais são as 3 etapas do recozimento? Domine o Processo para Otimizar as Propriedades do Metal

- Quais são os diferentes métodos de fusão? Um Guia para Escolher o Forno Industrial Certo

- Quais são os elementos de aquecimento em um forno a vácuo? Escolha o Material Certo para o Seu Processo

- Quais são os problemas com a brasagem? Gerenciamento de Calor, Limpeza e Integridade do Material