Em sua essência, um sistema de Deposição Química de Vapor (CVD) é um ambiente controlado projetado para transformar gases em um filme sólido sobre uma superfície. A construção consiste em um sistema de entrega de gás para introduzir produtos químicos precursores, uma câmara de reação mantida sob baixa pressão, um suporte de substrato que é tipicamente aquecido, uma fonte de energia para impulsionar a reação química e um sistema de exaustão para remover subprodutos. Essa configuração facilita um processo onde as moléculas de gás reagem em uma superfície alvo, construindo uma camada de alta pureza átomo por átomo.

A construção física de um sistema CVD é menos importante do que o processo que ele permite. Seu propósito é criar um ambiente altamente controlado onde a química da fase gasosa pode ser precisamente manipulada para construir um material sólido com propriedades específicas e desejáveis em um substrato.

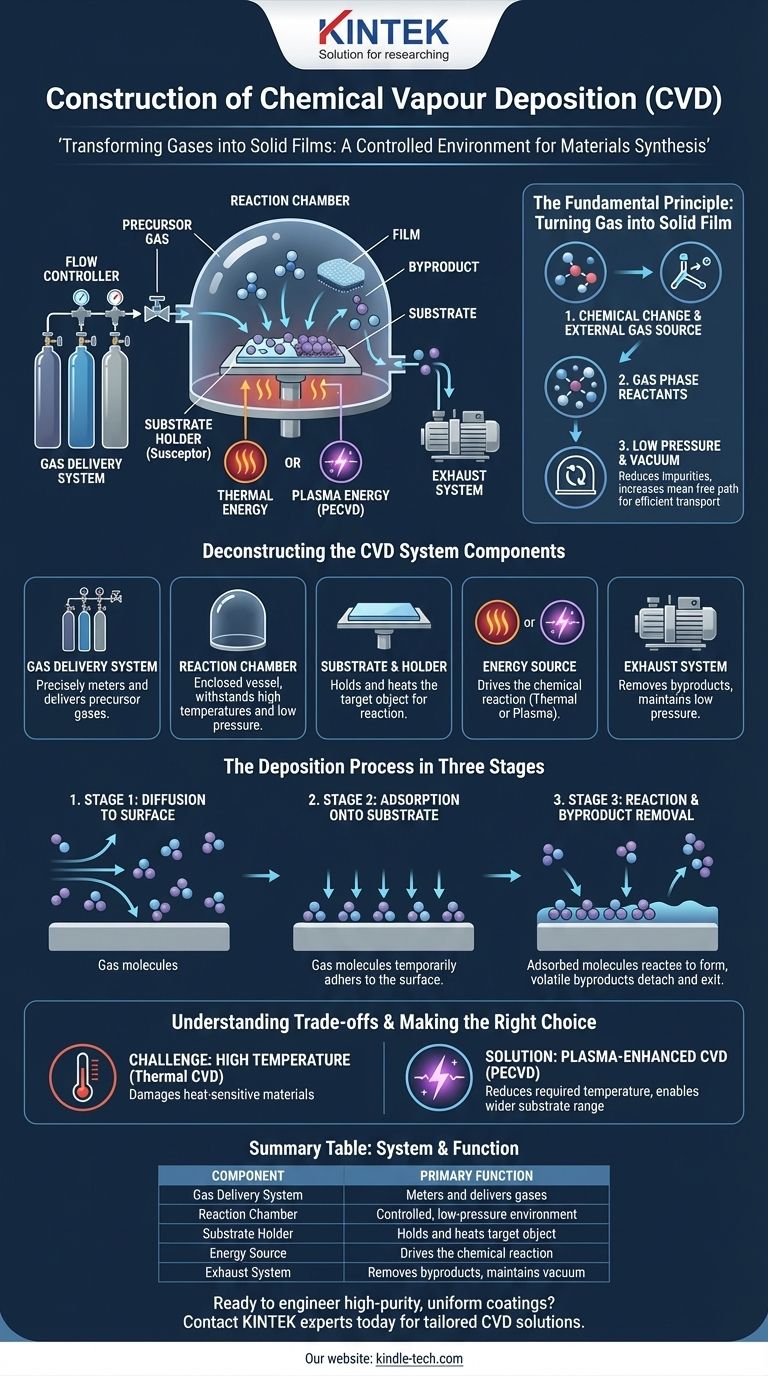

O Princípio Fundamental: Transformando Gás em um Filme Sólido

A Deposição Química de Vapor é fundamentalmente um processo de síntese de materiais. Funciona fazendo fluir gases reativos (precursores) sobre um objeto aquecido (substrato) dentro de uma câmara de reação.

Os Requisitos Essenciais

O processo é definido por três características essenciais. Primeiro, envolve uma mudança química, como uma reação ou decomposição térmica. Segundo, todo o material para o novo filme é fornecido de uma fonte externa na forma de gás. Finalmente, os reagentes devem participar da reação como uma fase gasosa.

O Papel dos Gases Precursores

Os gases precursores são os "blocos de construção" químicos para o filme. Por exemplo, para criar um filme de diamante, um gás contendo carbono como o metano é usado junto com o hidrogênio. Esses gases são cuidadosamente medidos e alimentados na câmara de reação.

A Importância da Baixa Pressão

Os reatores CVD são tipicamente operados em baixa pressão ou a vácuo. Isso é crítico por duas razões: reduz as moléculas de impureza que poderiam contaminar o filme e aumenta o caminho livre médio — a distância média que uma molécula de gás viaja antes de colidir com outra. Isso garante que as moléculas de gás reativas possam alcançar e colidir eficientemente com o substrato.

Desconstruindo os Componentes do Sistema CVD

Embora os designs variem, todos os sistemas CVD são construídos em torno de alguns componentes funcionais chave que gerenciam o processo químico.

Sistema de Entrega de Gás

Este componente consiste em fontes de gás, válvulas e controladores de fluxo de massa. É responsável por medir e entregar precisamente a mistura correta de gases precursores e carreadores na câmara de reação.

A Câmara de Reação

Este é o coração do sistema, tipicamente feito de quartzo ou aço inoxidável. É um recipiente fechado que contém o substrato e é projetado para suportar altas temperaturas e manter um ambiente de baixa pressão (vácuo).

Substrato e Suporte

O substrato é o material ou objeto que está sendo revestido. Ele é colocado em um suporte, frequentemente chamado de susceptor, que pode ser aquecido à temperatura exata necessária para que a reação química ocorra na superfície do substrato.

A Fonte de Energia

A energia é necessária para quebrar os gases precursores e impulsionar a reação de deposição. Isso é fornecido de duas maneiras principais:

- Energia Térmica: No CVD tradicional, o substrato é aquecido a temperaturas muito altas (frequentemente 850-1100°C). Esse calor fornece a energia para a reação.

- Energia de Plasma: No CVD Aprimorado por Plasma (PECVD), um campo eletromagnético (como micro-ondas) ou um campo elétrico é usado para ionizar o gás, criando um plasma. Esse plasma altamente reativo permite que a deposição ocorra em temperaturas muito mais baixas.

O Sistema de Exaustão

Uma bomba de vácuo é usada para remover gases precursores não reagidos e subprodutos gasosos da câmara. Isso mantém a baixa pressão e purga o sistema após a conclusão da deposição.

O Processo de Deposição em Três Estágios

Em nível molecular, o crescimento do filme pode ser dividido em três etapas distintas.

Estágio 1: Difusão para a Superfície

Após serem introduzidas na câmara, as moléculas de gás reagente se movem ou difundem do fluxo principal de gás em direção à superfície do substrato.

Estágio 2: Adsorção no Substrato

As moléculas de gás pousam e são temporariamente retidas na superfície do substrato, um processo conhecido como adsorção.

Estágio 3: Reação e Remoção de Subprodutos

Com energia suficiente do calor ou plasma, as moléculas adsorvidas sofrem uma reação química na superfície do substrato. Isso forma o filme sólido desejado e libera subprodutos voláteis, que então se desprendem da superfície e são removidos pelo sistema de exaustão.

Compreendendo as Trocas

Embora poderosa, a tecnologia CVD envolve limitações críticas e escolhas de design. Compreender essas trocas é fundamental para sua aplicação bem-sucedida.

O Desafio da Alta Temperatura

A principal limitação do CVD convencional, impulsionado termicamente, é a temperatura de reação extremamente alta. Muitos materiais de substrato potenciais, como polímeros ou certos eletrônicos, não podem suportar esse calor e seriam danificados ou destruídos.

A Solução: CVD Aprimorado por Plasma (PECVD)

Usar plasma para energizar o gás, como no PECVD, reduz drasticamente a temperatura do substrato necessária. Essa inovação torna possível depositar filmes de alta qualidade em uma variedade muito maior de materiais sensíveis ao calor.

Controle e Complexidade

Embora algumas referências descrevam o equipamento como simples, obter um filme uniforme e de alta pureza é complexo. As propriedades do filme final — sua pureza, estrutura cristalina e espessura — dependem de um delicado equilíbrio de parâmetros de deposição. Isso inclui temperatura, pressão, taxas de fluxo de gás e proporções químicas, todos os quais devem ser precisamente controlados.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determina qual aspecto do processo CVD é mais importante.

- Se o seu foco principal é a deposição em materiais sensíveis ao calor: O CVD Aprimorado por Plasma (PECVD) é a abordagem necessária devido às suas temperaturas de operação significativamente mais baixas.

- Se o seu foco principal é criar filmes altamente puros, densos e cristalinos: Você deve priorizar o controle preciso e repetível de todos os parâmetros do processo, especialmente temperatura e fluxo de gás.

- Se o seu foco principal é revestir formas 3D complexas: Aproveite a principal vantagem do CVD de fornecer excelentes propriedades de "envolvimento" para revestimentos uniformes e conformes.

Ao compreender esses componentes e princípios centrais, você pode alavancar efetivamente o CVD para projetar materiais em nível atômico.

Tabela Resumo:

| Componente do Sistema CVD | Função Primária |

|---|---|

| Sistema de Entrega de Gás | Mede e entrega precisamente os gases precursores na câmara. |

| Câmara de Reação | Fornece um ambiente controlado e de baixa pressão para a reação de deposição. |

| Suporte do Substrato (Susceptor) | Segura e aquece o objeto alvo à temperatura necessária. |

| Fonte de Energia (Calor/Plasma) | Impulsiona a reação química para depositar o filme sólido. |

| Sistema de Exaustão | Remove subprodutos e mantém o ambiente de baixa pressão da câmara. |

Pronto para projetar revestimentos de alta pureza e uniformes para seus substratos?

Seja seu objetivo depositar em materiais sensíveis ao calor com PECVD ou obter filmes altamente cristalinos com controle térmico preciso, a experiência da KINTEK em equipamentos de CVD de laboratório é a sua solução. Somos especializados em fornecer sistemas robustos e consumíveis adaptados às suas necessidades específicas de pesquisa e produção.

Entre em contato com nossos especialistas hoje para discutir como um sistema CVD da KINTEK pode avançar seus projetos de síntese de materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação