Em sua essência, a deposição química de vapor (CVD) é um processo altamente controlado para construir um filme fino sólido e de alto desempenho em uma superfície a partir de um gás químico. Envolve a vaporização de um ou mais materiais precursores, que então reagem e se decompõem em um substrato aquecido para "crescer" a camada de material desejada, camada por camada. Esta técnica é fundamental para a fabricação de eletrônicos avançados, revestimentos protetores e materiais inovadores.

A deposição química de vapor não é um método de revestimento no sentido tradicional de pulverização; é um processo de síntese. Utiliza reações químicas controladas na fase gasosa para construir um novo material sólido diretamente sobre um substrato, permitindo pureza e controle estrutural excepcionais.

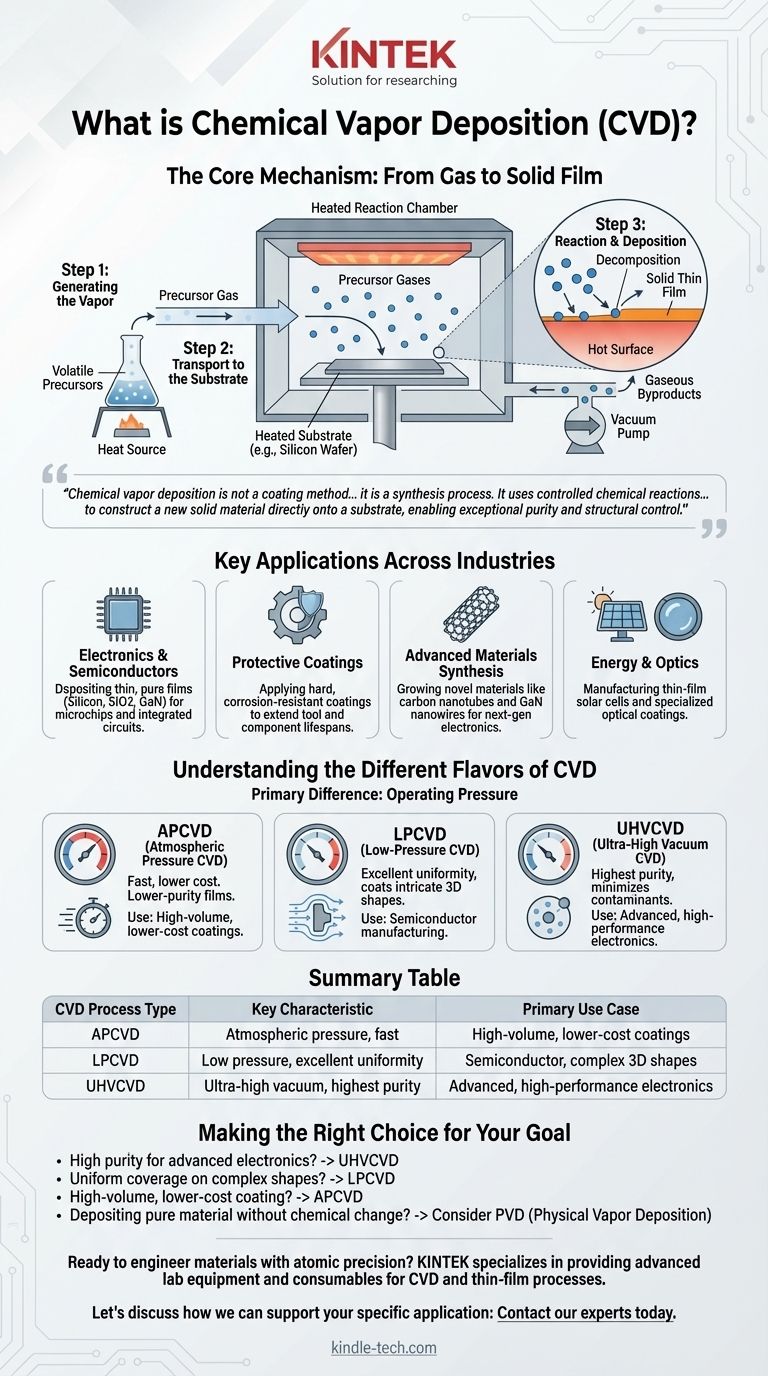

O Mecanismo Central: Do Gás ao Filme Sólido

Para entender a CVD, é melhor pensar nela como uma linha de montagem precisa e multi-etapas em nível molecular. Cada etapa é cuidadosamente controlada para alcançar as propriedades desejadas do filme final.

Etapa 1: Geração do Vapor

O processo começa com precursores voláteis, que são compostos químicos que contêm os elementos que você deseja depositar. Esses precursores são aquecidos ou têm sua pressão reduzida para transformá-los em gás.

Este vapor é então introduzido precisamente em uma câmara de reação.

Etapa 2: Transporte para o Substrato

Uma vez dentro da câmara, os gases precursores fluem em direção ao substrato. O substrato é o material base (como uma bolacha de silício, vidro ou peça de metal) que será revestido.

Etapa 3: Reação e Deposição

O substrato é aquecido a uma temperatura específica. Quando os gases precursores se aproximam ou entram em contato com esta superfície quente, eles sofrem uma reação química e se decompõem.

Os elementos sólidos desejados se ligam ao substrato, formando um filme fino e uniforme. Outros subprodutos gasosos da reação são simplesmente bombeados para fora da câmara.

Principais Aplicações em Diversas Indústrias

A precisão da CVD a torna indispensável para a criação de materiais e revestimentos que seriam impossíveis de produzir de outra forma.

Eletrônicos e Semicondutores

Este é o uso mais comum da CVD. É utilizada para depositar filmes incrivelmente finos e puros de materiais como silício, dióxido de silício e nitreto de gálio, que são os blocos de construção de microchips e circuitos integrados.

Revestimentos Protetores

A CVD é usada para aplicar revestimentos extremamente duros e resistentes à corrosão em ferramentas de corte, componentes de motores e outras peças industriais. Esses filmes cerâmicos ou metálicos estendem drasticamente a vida útil e o desempenho do material subjacente.

Síntese de Materiais Avançados

Pesquisadores usam a CVD para "crescer" materiais inovadores com propriedades únicas. Isso inclui a criação de estruturas como nanotubos de carbono e nanofios de GaN, que têm aplicações em eletrônicos de próxima geração e compósitos.

Energia e Óptica

Na fabricação de células solares de filme fino, a CVD é usada para depositar os materiais fotovoltaicos críticos em um substrato. Também é usada para criar revestimentos ópticos especializados para lentes e sensores.

Compreendendo os Diferentes Tipos de CVD

Nem todos os processos de CVD são iguais. A principal diferença entre os tipos de CVD é a pressão de operação dentro da câmara de reação, que dita a qualidade e as características do filme final.

A Importância da Pressão

A pressão controla como as moléculas de gás se movem e interagem. Alta pressão significa mais colisões e deposição mais rápida, enquanto baixa pressão permite uma cobertura mais uniforme em superfícies complexas.

CVD à Pressão Atmosférica (APCVD)

Esta é a forma mais simples, operando à pressão atmosférica normal. É rápida e relativamente barata, mas pode resultar em filmes de menor pureza.

CVD de Baixa Pressão (LPCVD)

Ao reduzir a pressão, a LPCVD permite que os gases precursores revistam o substrato de forma mais uniforme, mesmo em formas 3D intrincadas. Isso resulta em excelente uniformidade do filme e é um processo fundamental na indústria de semicondutores.

CVD de Ultra-Alto Vácuo (UHVCVD)

Operando em pressões extremamente baixas, a UHVCVD é usada quando a pureza absoluta mais alta é necessária. Minimiza o risco de contaminantes e é crucial para a criação de dispositivos semicondutores avançados e de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O método CVD específico é escolhido com base no resultado desejado, equilibrando custo, velocidade e a qualidade exigida do filme final.

- Se o seu foco principal é alta pureza para eletrônicos avançados: UHVCVD é a escolha necessária para minimizar defeitos e garantir o desempenho máximo.

- Se o seu foco principal é cobertura uniforme em formas complexas: LPCVD oferece um excelente equilíbrio de qualidade, conformidade e rendimento.

- Se o seu foco principal é revestimento de alto volume e menor custo: APCVD pode ser uma opção viável quando a pureza absoluta não é a principal preocupação.

- Se o seu foco principal é depositar um material puro sem uma alteração química: Você pode precisar considerar uma técnica diferente, como a Deposição Física de Vapor (PVD), que usa meios físicos como a evaporação para depositar filmes.

Em última análise, a deposição química de vapor é uma técnica versátil e poderosa para engenharia de materiais com precisão, átomo por átomo.

Tabela Resumo:

| Tipo de Processo CVD | Característica Chave | Caso de Uso Principal |

|---|---|---|

| APCVD | Pressão atmosférica, deposição rápida | Revestimentos de alto volume e menor custo |

| LPCVD | Baixa pressão, excelente uniformidade | Fabricação de semicondutores, formas 3D complexas |

| UHVCVD | Ultra-alto vácuo, pureza máxima | Eletrônicos avançados e de alto desempenho |

Pronto para projetar materiais com precisão atômica?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para a deposição química de vapor e outros processos críticos de filmes finos. Quer você esteja desenvolvendo semicondutores de próxima geração, revestimentos protetores ou materiais inovadores como nanotubos de carbono, nossas soluções suportam os ambientes de alta pureza e controlados essenciais para o sucesso.

Vamos discutir como podemos apoiar sua aplicação específica: Entre em contato com nossos especialistas hoje para encontrar as ferramentas certas para seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é deposição química de vapor em CNTs? Domine o método dominante para a síntese escalável de CNTs

- Quais são as etapas envolvidas na deposição de filmes finos? Domine as 5 Etapas Essenciais para Revestimentos de Precisão

- Para que tipos de materiais a pulverização DC é preferida? Otimize a deposição de filmes finos de metal com KINTEK

- O que é o processo de deposição por banho químico? Entendendo CVD vs. CBD para Suas Necessidades de Filmes Finos

- O que é o método de deposição de vapor a vácuo? Um Guia para Revestimento PVD vs. CVD

- Quais são as etapas da deposição química de vapor em ordem? Um Guia para o Fluxo do Processo CVD

- Quais são os catalisadores para a síntese de CNTs? A chave para controlar o crescimento de nanotubos de carbono

- Qual é o processo de deposição química a vapor do grafeno? Um Guia para Síntese Escalável