Em essência, a Deposição Química de Vapor (CVD) é um processo que constrói um filme fino sólido de alto desempenho numa superfície a partir de uma reação química num gás. Um precursor químico volátil é introduzido numa câmara de vácuo contendo o objeto a ser revestido. Quando a câmara é aquecida, o gás precursor reage ou decompõe-se na superfície do objeto quente, depositando um revestimento uniforme e de alta pureza, uma camada de átomos de cada vez.

A Deposição Química de Vapor não é simplesmente pulverizar um material numa superfície; é um método de crescer uma nova camada sólida de alta pureza diretamente num substrato através de uma reação química controlada, valorizado pela sua capacidade de criar filmes excecionalmente duráveis e uniformes.

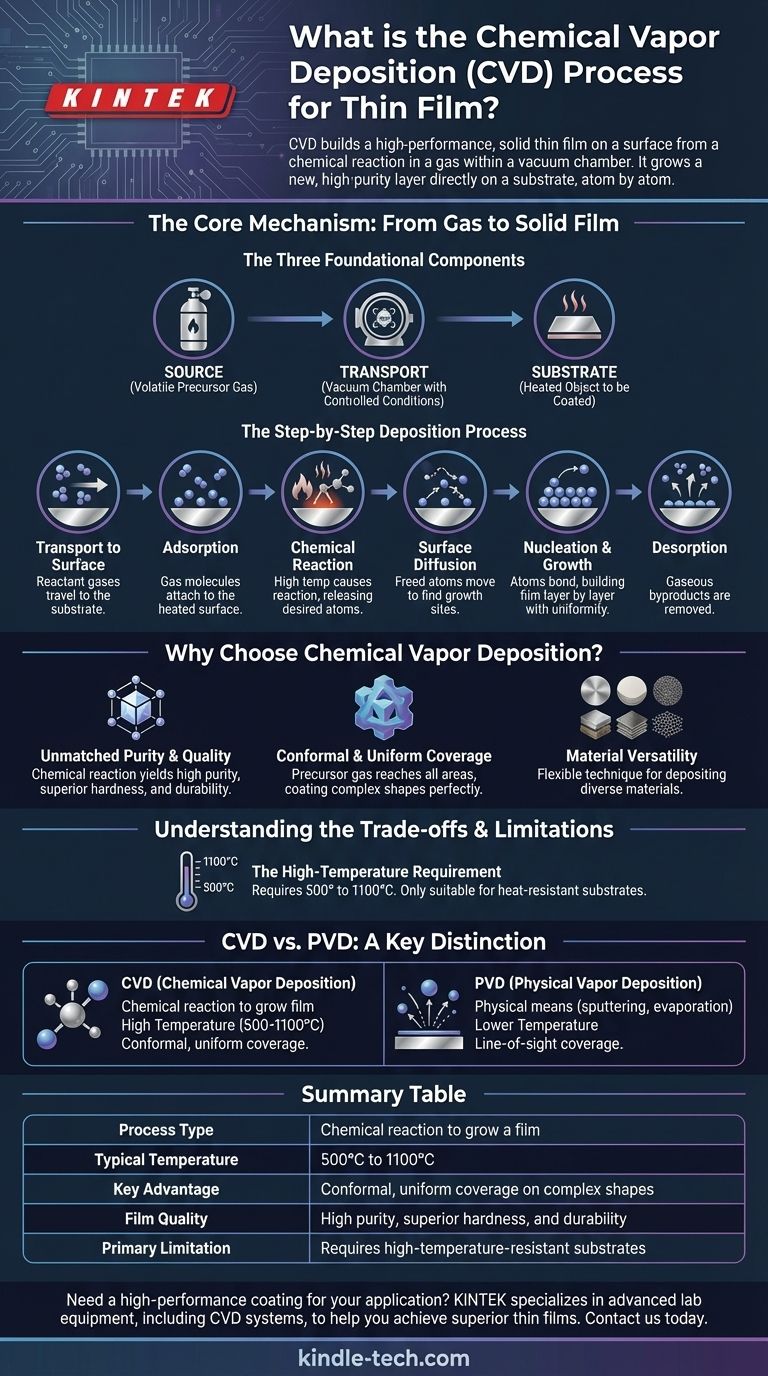

O Mecanismo Central: Do Gás ao Filme Sólido

Para entender como a CVD funciona, é melhor dividi-la nos seus componentes fundamentais e na sequência precisa de eventos que transformam um gás num revestimento sólido.

Os Três Componentes Fundamentais

Todo processo de deposição a vácuo, incluindo a CVD, envolve três elementos chave.

- A Fonte: Na CVD, a fonte não é um bloco sólido de material, mas um ou mais gases precursores voláteis. Estes são produtos químicos especificamente escolhidos para conter os átomos necessários para o filme final.

- O Transporte: Os gases precursores são transportados para uma câmara de vácuo selada onde condições como pressão e temperatura são precisamente controladas.

- O Substrato: Este é o objeto ou material que será revestido. É aquecido a uma temperatura de reação específica, que é crítica para impulsionar o processo de deposição.

O Processo de Deposição Passo a Passo

Uma vez que os gases precursores entram na câmara e atingem o substrato aquecido, uma reação em cadeia altamente controlada de seis etapas começa.

- Transporte para a Superfície: Os gases reagentes viajam através da câmara de vácuo e chegam à superfície do substrato.

- Adsorção: As moléculas de gás ligam-se fisicamente, ou adsorvem, na superfície aquecida do substrato.

- Reação Química: A alta temperatura do substrato atua como um catalisador, fazendo com que as moléculas de gás adsorvidas reajam ou se decomponham, libertando os átomos desejados para o filme.

- Difusão Superficial: Estes átomos recém-libertados movem-se pela superfície para encontrar locais estáveis, conhecidos como locais de crescimento.

- Nucleação e Crescimento: Os átomos ligam-se aos locais de crescimento, formando uma nova camada sólida. Este processo repete-se, construindo o filme camada por camada com uniformidade excecional.

- Dessorção: Os subprodutos gasosos da reação química desprendem-se da superfície e são transportados para fora pelo sistema de vácuo.

Por que Escolher a Deposição Química de Vapor?

A CVD é selecionada em detrimento de outros métodos quando a qualidade e as propriedades do filme final são a principal preocupação. O seu processo único de crescimento "bottom-up" oferece vantagens distintas.

Pureza e Qualidade Incomparáveis

Como o filme é construído a partir de uma reação química em vez de um material fundido, ele pode atingir uma pureza muito maior. Os revestimentos resultantes são conhecidos pela sua dureza superior e resistência a danos em comparação com outros métodos.

Cobertura Conforme e Uniforme

O gás precursor pode atingir todas as áreas expostas do substrato, independentemente da sua forma. Isso permite que a CVD produza um revestimento perfeitamente uniforme e conforme que cobre uniformemente componentes tridimensionais complexos.

Versatilidade de Materiais

A CVD é uma técnica extremamente flexível capaz de depositar uma ampla gama de materiais. Isso inclui desde revestimentos metálicos e cerâmicos simples até materiais avançados como o grafeno.

Compreendendo as Vantagens e Limitações

Apesar das suas vantagens, a CVD não é a solução para todas as aplicações. A sua principal limitação é uma consequência direta do seu mecanismo central.

O Requisito de Alta Temperatura

A CVD é um processo quente. As temperaturas de deposição geralmente variam de 500° a 1100°C. Este calor intenso é necessário para impulsionar as reações químicas na superfície do substrato.

Este requisito significa que a CVD é adequada apenas para substratos que podem suportar estas altas temperaturas sem derreter, empenar ou degradar.

CVD vs. PVD: Uma Distinção Chave

A principal alternativa à CVD é a Deposição Física de Vapor (PVD). Os métodos PVD, como a pulverização catódica ou a evaporação, usam meios físicos (por exemplo, bombardeamento de plasma ou fusão) para transformar uma fonte de material sólido em vapor, que depois se condensa no substrato. Os processos PVD geralmente operam a temperaturas muito mais baixas, tornando-os adequados para plásticos e outros materiais sensíveis ao calor.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar a técnica de deposição correta requer alinhar as capacidades do processo com o seu objetivo principal.

- Se o seu foco principal é a dureza, pureza e durabilidade máximas num substrato resistente ao calor: A CVD é a escolha superior para criar um filme integrado de alto desempenho.

- Se o seu foco principal é revestir um material sensível à temperatura, como um polímero ou certas ligas: Deve procurar um processo de baixa temperatura como a Deposição Física de Vapor (PVD).

- Se o seu foco principal é obter um revestimento perfeitamente uniforme num componente complexo, sem linha de visão: A natureza de fase gasosa da CVD confere-lhe uma vantagem distinta na entrega de cobertura conforme.

Em última análise, compreender a diferença fundamental entre o crescimento químico de um filme (CVD) e a sua deposição física (PVD) é a chave para tomar uma decisão informada.

Tabela Resumo:

| Aspeto Chave | Detalhe do Processo CVD |

|---|---|

| Tipo de Processo | Reação química para o crescimento de um filme |

| Temperatura Típica | 500°C a 1100°C |

| Vantagem Chave | Cobertura conforme e uniforme em formas complexas |

| Qualidade do Filme | Alta pureza, dureza e durabilidade superiores |

| Limitação Principal | Requer substratos resistentes a altas temperaturas |

Precisa de um revestimento de alto desempenho para a sua aplicação?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas CVD, para ajudá-lo a obter filmes finos superiores com pureza e durabilidade inigualáveis. A nossa experiência é adaptada para atender às necessidades precisas de pesquisa e desenvolvimento em laboratório.

Contacte-nos hoje para discutir como as nossas soluções podem melhorar o seu processo de revestimento e fornecer o desempenho de material que você precisa. Entre em contacto através do nosso formulário de contacto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato