Em essência, a deposição química de vapor (CVD) de carbono é um método para construir um filme ou estrutura de carbono sólido a partir dos átomos. Envolve a introdução de um gás contendo carbono numa câmara de reação, onde este se decompõe numa superfície aquecida (chamada substrato), deixando para trás uma camada de carbono sólido de alta pureza. Esta técnica é fundamental para a criação de materiais avançados como grafeno, filmes de diamante e nanotubos de carbono.

O princípio central do CVD de carbono não é simplesmente depositar carbono, mas sim desencadear uma reação química num gás que faz com que os átomos de carbono "precipitem" sobre uma superfície, formando um material sólido altamente controlado e uniforme. O produto final é definido inteiramente pelas condições do processo.

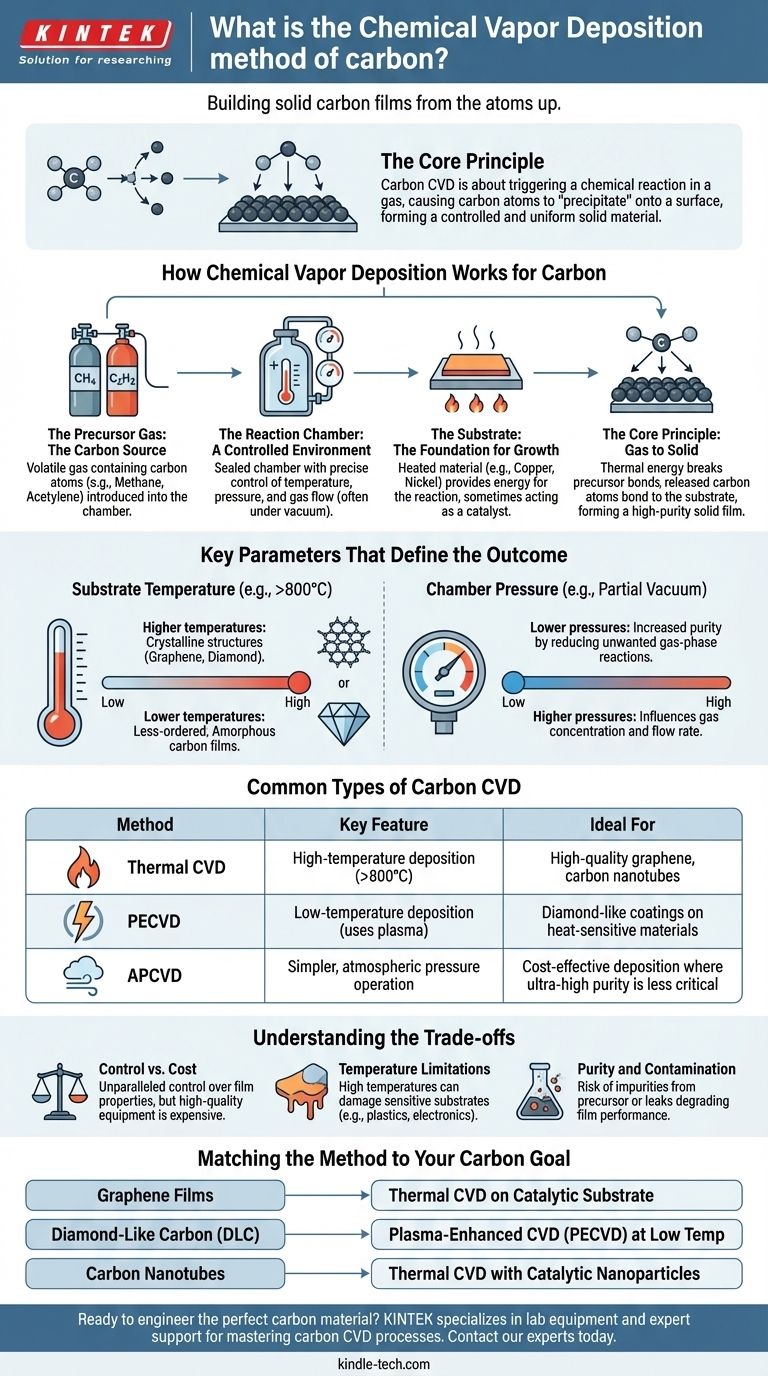

Como Funciona a Deposição Química de Vapor para Carbono

Para entender o processo, é melhor dividi-lo nos seus componentes essenciais. Cada parte desempenha um papel fundamental na determinação do tipo e da qualidade do material de carbono que está a ser criado.

O Princípio Central: Gás para Sólido

Todo o processo ocorre dentro de uma câmara selada. Um gás precursor contendo átomos de carbono é introduzido nesta câmara, que geralmente está sob vácuo.

Este gás flui sobre um substrato aquecido. A energia térmica do substrato quebra as ligações químicas no gás precursor, libertando os átomos de carbono, que então se ligam à superfície do substrato para formar um filme sólido.

O Gás Precursor: A Fonte de Carbono

A escolha do gás é a primeira decisão crítica, pois é a fonte dos átomos de carbono. O gás deve ser volátil e decompor-se a uma temperatura controlável.

Precursores comuns para o CVD de carbono incluem metano (CH4), acetileno (C2H2) e etanol. O tipo de precursor pode influenciar a taxa de crescimento e a qualidade da estrutura final de carbono.

O Substrato: A Fundação para o Crescimento

O substrato é o material sobre o qual o filme de carbono cresce. A sua temperatura fornece a energia necessária para impulsionar a reação química.

O próprio material do substrato também pode atuar como um catalisador. Por exemplo, o grafeno de grande área é comumente cultivado em folha de cobre ou níquel, que catalisam a decomposição do precursor e a formação da rede de grafeno.

A Câmara de Reação: Um Ambiente Controlado

A câmara permite um controlo preciso sobre o ambiente de crescimento. Parâmetros chave como temperatura, pressão e taxas de fluxo de gás são cuidadosamente geridos para alcançar o resultado desejado.

Parâmetros Chave que Definem o Resultado

Pequenas alterações no processo CVD podem resultar em formas drasticamente diferentes de carbono. Os controlos mais importantes são a temperatura e a pressão.

Temperatura do Substrato

A temperatura é, sem dúvida, o parâmetro mais crítico. Ela dita diretamente a quantidade de energia disponível para quebrar as ligações no gás precursor e para que os átomos de carbono se organizem na superfície.

Temperaturas mais altas geralmente levam a estruturas mais cristalinas (como grafeno ou diamante), enquanto temperaturas mais baixas podem resultar em filmes de carbono menos ordenados e amorfos.

Pressão da Câmara

A pressão dentro da câmara afeta a concentração do gás precursor e a taxa com que ele flui através do substrato.

Pressões mais baixas (um vácuo parcial) são frequentemente usadas para aumentar a pureza do filme, reduzindo as chances de reações indesejadas em fase gasosa e contaminação.

Tipos Comuns de CVD de Carbono

Embora o princípio central permaneça o mesmo, existem várias variações de CVD, cada uma otimizada para necessidades diferentes.

CVD de Pressão Atmosférica (APCVD)

Como o nome indica, este processo é realizado à pressão atmosférica padrão. É mais simples e menos dispendioso de implementar porque não requer sistemas de vácuo complexos.

No entanto, pode, por vezes, levar a filmes de menor pureza em comparação com métodos baseados em vácuo.

CVD Potenciado por Plasma (PECVD)

O PECVD utiliza um campo elétrico para gerar um plasma (um gás ionizado) dentro da câmara. Este plasma altamente energético ajuda a decompor as moléculas do gás precursor.

A principal vantagem do PECVD é que permite que a deposição ocorra a temperaturas muito mais baixas do que o CVD térmico tradicional, tornando-o adequado para substratos que não suportam calor elevado.

Compreendendo as Compensações

Embora poderoso, o CVD não está isento de complexidades e limitações. Compreender estas é fundamental para a sua aplicação bem-sucedida.

Controlo vs. Custo

O CVD oferece um controlo inigualável sobre a espessura, uniformidade e pureza do filme. Esta precisão tem um custo, pois equipamentos de CVD de alta qualidade, especialmente com capacidades de vácuo e plasma, podem ser caros.

Limitações de Temperatura

As altas temperaturas necessárias para muitos processos de CVD térmico (frequentemente >800°C) podem danificar ou derreter substratos sensíveis, como plásticos ou certos componentes eletrónicos. Esta é a principal razão pela qual técnicas como o PECVD foram desenvolvidas.

Pureza e Contaminação

Como se trata de um processo químico, existe sempre o risco de impurezas do gás precursor ou fugas na câmara serem incorporadas no filme de carbono final, o que pode degradar o seu desempenho.

Correspondendo o Método ao Seu Objetivo de Carbono

A abordagem CVD correta depende inteiramente do material de carbono específico que pretende criar.

- Se o seu foco principal são filmes de grafeno de alta qualidade e grande área: O CVD térmico usando metano num substrato de folha de cobre catalítica é o padrão da indústria dominante e mais eficaz.

- Se o seu foco principal são revestimentos de carbono tipo diamante (DLC) duros em materiais sensíveis ao calor: O CVD Potenciado por Plasma (PECVD) é a escolha ideal porque permite a deposição de alta qualidade a baixas temperaturas.

- Se o seu foco principal é o crescimento de matrizes de nanotubos de carbono: O CVD térmico é tipicamente usado com um substrato que foi pré-revestido com nanopartículas catalíticas (como ferro ou níquel) para semear o crescimento dos nanotubos.

Ao dominar estes princípios centrais, pode selecionar e controlar o processo CVD para criar materiais de carbono com exatamente as propriedades de que necessita.

Tabela de Resumo:

| Método CVD | Característica Chave | Ideal Para |

|---|---|---|

| CVD Térmico | Deposição a alta temperatura | Grafeno de alta qualidade, nanotubos de carbono |

| PECVD | Deposição a baixa temperatura (usa plasma) | Revestimentos tipo diamante em materiais sensíveis ao calor |

| APCVD | Operação mais simples, à pressão atmosférica | Deposição com boa relação custo-benefício onde a pureza ultra-elevada é menos crítica |

Pronto para criar o material de carbono perfeito para a sua aplicação?

Os princípios da Deposição Química de Vapor são complexos, mas alcançar os seus objetivos de material não precisa de o ser. A KINTEK é especializada em fornecer o equipamento de laboratório e o suporte especializado de que necessita para dominar os processos de CVD de carbono, quer esteja a desenvolver eletrónica de grafeno, revestimentos duráveis ou compósitos avançados.

Compreendemos que as ferramentas e os parâmetros corretos são cruciais para o sucesso. Deixe-nos ajudá-lo a selecionar o sistema CVD ideal para o seu substrato, precursor e requisitos de desempenho específicos.

Contacte os nossos especialistas hoje mesmo para discutir como podemos apoiar a inovação do seu laboratório em materiais de carbono.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade