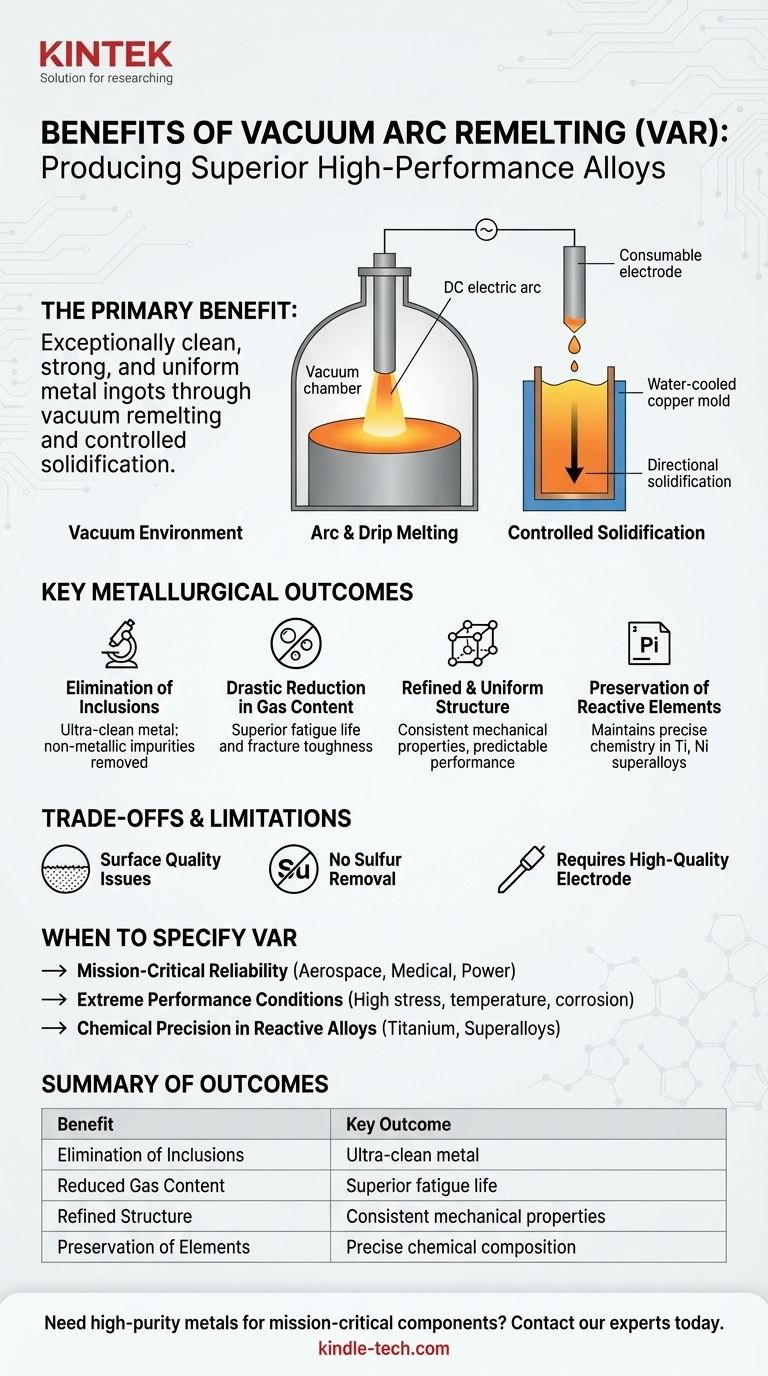

O principal benefício da Refundição por Arco a Vácuo (VAR) é a sua capacidade de produzir lingotes de metal excepcionalmente limpos, fortes e uniformes. Isso é alcançado através da refundição de um eletrodo metálico em vácuo, o que remove gases dissolvidos e impurezas, enquanto um processo de solidificação controlado refina a estrutura interna do material. Isso o torna um processo essencial para a criação de ligas de alto desempenho usadas em aplicações críticas.

A Refundição por Arco a Vácuo não é simplesmente um método de fusão; é um processo de refino abrangente. Ele aproveita um arco de alta temperatura e um ambiente de vácuo para purificar o metal e controlar precisamente sua solidificação, resultando em um produto final com um nível de integridade estrutural e limpeza que os métodos convencionais não conseguem alcançar.

Como o VAR Atinge Qualidade Superior do Metal

Os benefícios do VAR são um resultado direto de seus princípios operacionais únicos. Cada etapa do processo é projetada para remover sistematicamente defeitos e aprimorar as propriedades fundamentais do material.

O Papel do Vácuo

A característica definidora do processo é o ambiente de vácuo. Isso impede que o metal fundido reaja com gases atmosféricos como oxigênio e nitrogênio, que de outra forma formariam inclusões indesejáveis e comprometeriam as propriedades da liga.

Crucialmente, o vácuo também extrai gases dissolvidos, como hidrogênio, do metal líquido. Isso reduz significativamente o risco de fragilização por hidrogênio e porosidade, produzindo um lingote final mais denso e confiável.

O Processo de Fusão por Gotejamento e Arco

O VAR usa um eletrodo consumível — uma barra sólida da liga a ser refinada — que é refundida por um potente arco elétrico DC. A ponta do eletrodo derrete em temperaturas extremamente altas (aproximando-se de 5000K), formando pequenas gotas.

À medida que essas gotas caem através do arco e do vácuo, elas são expostas a calor intenso e baixa pressão. Isso volatiliza e remove impurezas de baixo ponto de fusão, como chumbo, bismuto e outros elementos indesejáveis, purificando ainda mais a liga.

Solidificação Controlada

As gotas de metal purificado se acumulam em um molde de cobre resfriado a água abaixo. Como o resfriamento é gerenciado de baixo para cima, a solidificação é altamente direcional e controlada.

Este processo minimiza a segregação, onde diferentes elementos na liga se separam durante o resfriamento. Isso resulta em uma estrutura cristalina uniforme e de grão fino, uma cavidade de contração menor no topo do lingote e um rendimento geral de material maior.

Os Principais Resultados Metalúrgicos

A combinação dessas etapas do processo proporciona melhorias tangíveis no material final, tornando-o adequado para os ambientes mais exigentes.

Eliminação de Inclusões

O processo é excepcionalmente eficaz na remoção de inclusões não metálicas. Algumas são quebradas pelo calor do arco, enquanto o ambiente de vácuo impede a formação de novas, levando a um metal ultralimpo.

Redução Drástica do Conteúdo de Gás

Ao remover hidrogênio e nitrogênio dissolvidos, o VAR produz metais com vida útil à fadiga e tenacidade à fratura superiores. Materiais designados com "HV" para alto vácuo frequentemente indicam este nível de refino.

Uma Estrutura Cristalina Refinada e Uniforme

O resfriamento controlado garante uma microestrutura consistente em todo o lingote. Essa uniformidade é crítica para propriedades mecânicas previsíveis, como resistência e ductilidade, em todo o componente.

Preservação de Elementos Reativos

Para ligas que contêm elementos reativos como titânio e alumínio, o vácuo é essencial. Ele impede que esses elementos valiosos se queimem ou oxidem, garantindo que a composição química final seja precisamente mantida.

Compreendendo as Vantagens e Limitações

Embora o VAR produza materiais superiores, é um processo de refino secundário com restrições específicas que são importantes de entender.

Problemas de Qualidade da Superfície

A intensa ação do arco pode fazer com que o metal fundido espirre contra a parede do molde, resultando em uma superfície de lingote áspera e porosa. Essa camada superficial geralmente tem uma concentração maior de inclusões e deve ser usinada, ou "descascada", antes de um processamento posterior.

Incapacidade de Remover Enxofre

O processo VAR não possui mecanismo para dessulfurização. Portanto, o eletrodo consumível inicial já deve ter um teor de enxofre muito baixo, pois qualquer enxofre presente permanecerá no produto final.

Requisito para um Eletrodo de Alta Qualidade

O VAR é um processo de refundição, não uma fusão primária. Ele requer um eletrodo consumível pré-formado, que é frequentemente produzido usando outro método avançado como a Fusão por Indução a Vácuo (VIM). Essa abordagem em duas etapas aumenta a complexidade e o custo geral da produção.

Quando Especificar a Refundição por Arco a Vácuo

Escolher o VAR é uma decisão estratégica baseada nos requisitos de desempenho inegociáveis do componente final.

- Se o seu foco principal é a confiabilidade de missão crítica: Especifique o VAR para aplicações na indústria aeroespacial, implantes médicos ou geração de energia, onde a falha do componente seria catastrófica.

- Se o seu foco principal é o desempenho em condições extremas: Use o VAR para materiais expostos a alto estresse, temperaturas extremas ou ambientes corrosivos que exigem vida útil à fadiga e tenacidade à fratura superiores.

- Se o seu foco principal é a precisão química em ligas reativas: Empregue o VAR para titânio, superligas à base de níquel e aços especiais, onde manter a química exata da liga é fundamental para o desempenho.

Em última análise, especificar a Refundição por Arco a Vácuo é um compromisso para alcançar a maior pureza de material e integridade estrutural possíveis para componentes que simplesmente não podem falhar.

Tabela Resumo:

| Benefício | Resultado Chave |

|---|---|

| Eliminação de Inclusões | Metal ultralimpo com impurezas não metálicas removidas |

| Redução Drástica do Conteúdo de Gás | Vida útil à fadiga e tenacidade à fratura superiores |

| Estrutura Refinada e Uniforme | Propriedades mecânicas consistentes e desempenho previsível |

| Preservação de Elementos Reativos | Mantém a composição química precisa de ligas como titânio e superligas de níquel |

Precisa de metais de alta pureza para componentes de missão crítica?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos como a Refundição por Arco a Vácuo. Nossas soluções ajudam você a produzir metais com a integridade estrutural e limpeza exigidas para aplicações aeroespaciais, implantes médicos e geração de energia.

Vamos discutir como podemos apoiar as necessidades do seu laboratório. Entre em contato com nossos especialistas hoje para explorar o equipamento certo para sua produção de ligas de alto desempenho.

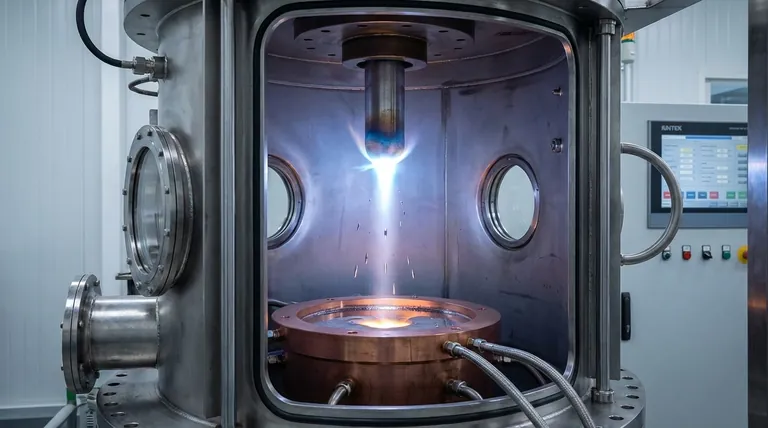

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que significa VAR em aço? Um Guia para a Remelting a Arco a Vácuo para Aço de Alta Pureza

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho