Em sua essência, a fusão por arco é um processo eletrotérmico que utiliza o calor intenso de um arco elétrico para fundir metais e ligas. O arco, que é essencialmente uma descarga de plasma controlada e de alta energia, é gerado entre eletrodos ou entre um único eletrodo e a matéria-prima. Este processo fornece a energia térmica direta necessária para liquefazer até mesmo os materiais mais resistentes.

Embora muitos métodos possam fundir metal, a fusão por arco é especificamente projetada para aplicações que exigem temperaturas extremas e alta pureza. Ela se destaca no processamento de metais refratários e na criação de ligas especializadas em um ambiente altamente controlado, livre de contaminação atmosférica.

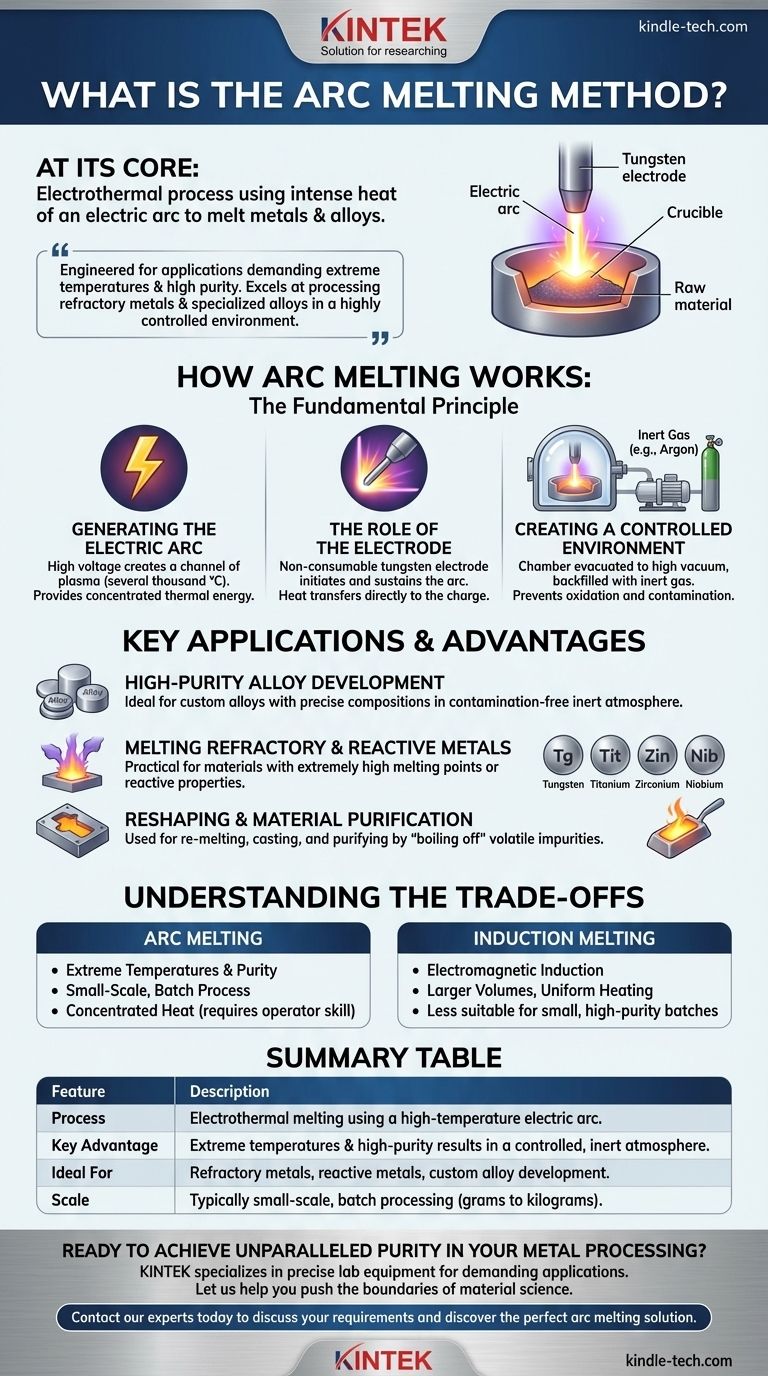

O Princípio Fundamental: Como Funciona a Fusão por Arco

Para entender a fusão por arco, é melhor analisar seus componentes principais: o arco, os eletrodos e o ambiente. Cada elemento é crítico para alcançar uma fusão bem-sucedida.

Geração do Arco Elétrico

O coração do processo é o arco elétrico. Pense nele como um raio contínuo e controlado.

Quando uma alta voltagem é aplicada através de uma lacuna entre dois pontos condutores (os eletrodos ou eletrodo-e-material), ela ioniza o gás nessa lacuna, criando um canal de plasma. Este canal de plasma é incrivelmente quente — frequentemente atingindo vários milhares de graus Celsius — e fornece a energia concentrada necessária para a fusão.

O Papel do Eletrodo

O eletrodo é a ferramenta que inicia e sustenta o arco. Na maioria das aplicações laboratoriais e de alta pureza, um eletrodo de tungstênio não consumível é usado.

O sistema acende um arco entre este eletrodo e o material de origem (a "carga"). O calor intenso do arco é transferido diretamente para o material, fazendo com que ele se liquefaça rapidamente.

Criação de um Ambiente Controlado

A fusão por arco é quase sempre realizada dentro de uma câmara selada. Esta câmara é primeiro evacuada para um alto vácuo e depois tipicamente preenchida com um gás inerte, como o argônio.

Esta etapa é crucial. A atmosfera inerte impede que o metal fundido reaja com o oxigênio ou nitrogênio do ar, o que de outra forma formaria óxidos e nitretos indesejáveis, comprometendo a pureza e as propriedades do material final.

Principais Aplicações e Vantagens

As características únicas da fusão por arco a tornam o método preferido para várias tarefas metalúrgicas exigentes, particularmente em pesquisa e fabricação especializada.

Desenvolvimento de Ligas de Alta Pureza

Como o ambiente inerte impede a contaminação, a fusão por arco é ideal para criar ligas personalizadas com composições muito precisas. Pesquisadores podem misturar quantidades exatas de diferentes elementos e fundi-los em um "botão" ou lingote homogêneo para análise e teste.

Fusão de Metais Refratários e Reativos

Muitos materiais avançados, como titânio, tungstênio, zircônio e nióbio, têm pontos de fusão extremamente altos, tornando-os "refratários". O calor intenso e localizado de um arco elétrico é uma das poucas maneiras práticas de fundi-los eficazmente. Também é ideal para metais reativos como o titânio, que absorvem facilmente gases atmosféricos quando fundidos.

Remodelação e Purificação de Materiais

O processo também é usado para refundir e fundir materiais em novas formas. A fusão repetida pode, às vezes, ajudar a purificar um material "evaporando" impurezas voláteis que têm um ponto de ebulição mais baixo do que o metal base.

Compreendendo as Desvantagens

Nenhum método é perfeito para todas as aplicações. Entender onde a fusão por arco se encaixa em comparação com outras técnicas é fundamental para tomar uma decisão informada.

Comparação com a Fusão por Indução

A fusão por indução funciona com um princípio diferente. Ela usa campos eletromagnéticos para induzir correntes elétricas dentro do próprio metal, fazendo com que ele aqueça e derreta de dentro para fora.

Fornos de indução são excelentes para fundir volumes maiores e podem oferecer um aquecimento muito uniforme. No entanto, eles podem não atingir as temperaturas extremas de um fundidor por arco e podem ser menos adequados para pequenos lotes de alta pureza, onde a fusão por arco se destaca.

Limitações Comuns

A fusão por arco é principalmente um processo em batelada, muitas vezes em pequena escala (gramas a alguns quilogramas). Não é projetada para a produção contínua e de grandes toneladas vista em siderúrgicas.

Além disso, o calor intenso é concentrado no ponto do arco, o que às vezes pode levar a uma distribuição de temperatura menos uniforme em toda a fusão em comparação com outros métodos. Isso exige habilidade do operador, que muitas vezes precisa mover o arco para garantir um líquido homogêneo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fusão correto depende inteiramente do seu material, da pureza desejada e da escala da sua operação.

- Se o seu foco principal é criar ligas personalizadas de alta pureza ou fundir metais refratários: A fusão por arco é a escolha superior devido à sua atmosfera controlada e temperaturas extremas.

- Se o seu foco principal é fundir grandes volumes de metais padrão onde a pureza é menos crítica: Um forno de indução ou outros métodos de fusão em massa serão quase certamente mais eficientes e econômicos.

Em última análise, escolher a fusão por arco é uma decisão de priorizar a pureza do material e a capacidade de temperatura acima de tudo.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Processo | Fusão eletrotérmica usando um arco elétrico de alta temperatura. |

| Principal Vantagem | Temperaturas extremas e resultados de alta pureza em uma atmosfera controlada e inerte. |

| Ideal Para | Metais refratários (tungstênio, titânio), metais reativos e desenvolvimento de ligas personalizadas. |

| Escala | Tipicamente em pequena escala, processamento em batelada (gramas a quilogramas). |

Pronto para alcançar pureza incomparável no seu processamento de metais?

A fusão por arco é a solução definitiva para pesquisadores e engenheiros que trabalham com metais refratários e desenvolvem ligas de alta pureza. A KINTEK é especializada em fornecer o equipamento de laboratório preciso de que você precisa para se destacar nessas aplicações exigentes.

Nossa experiência garante que você obtenha as ferramentas certas para uma fusão controlada e livre de contaminação. Deixe-nos ajudá-lo a expandir os limites da ciência dos materiais.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir a solução perfeita de fusão por arco para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Como a temperatura é controlada no aquecimento por indução? Domine o Gerenciamento Térmico Preciso

- Quais materiais não podem ser aquecidos por indução? Entendendo os Limites do Aquecimento Condutivo

- Qual é a temperatura de um forno de indução? Compreendendo as Capacidades de 1250°C a 2000°C+

- Qual é o processo de fusão em um forno de indução? Um Guia para Fusão de Metais Limpa e Eficiente

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Qual é a taxa de aquecimento do aquecimento por indução? Alcance Aquecimento Rápido e Preciso para o Seu Processo

- O que é aquecimento por indução em palavras simples? Uma Maneira Rápida, Precisa e Limpa de Aquecer Metal

- Como a frequência afeta o aquecimento por indução? Domine a Profundidade de Aquecimento para a Sua Aplicação