Em um contexto industrial, o recozimento é um processo crítico de tratamento térmico usado para alterar a microestrutura de um material, principalmente metais. Ao aquecer o material a uma temperatura específica e depois resfriá-lo lentamente, o recozimento torna o material mais macio, mais dúctil e mais fácil de trabalhar. Ele reverte efetivamente os efeitos negativos de processos de fabricação como conformação a frio ou soldagem.

O propósito central do recozimento não é apenas aquecer e resfriar um material, mas redefinir estrategicamente sua estrutura interna. Isso remove o estresse e a fragilidade acumulados, tornando o material previsível e adequado para fabricação posterior ou sua aplicação final.

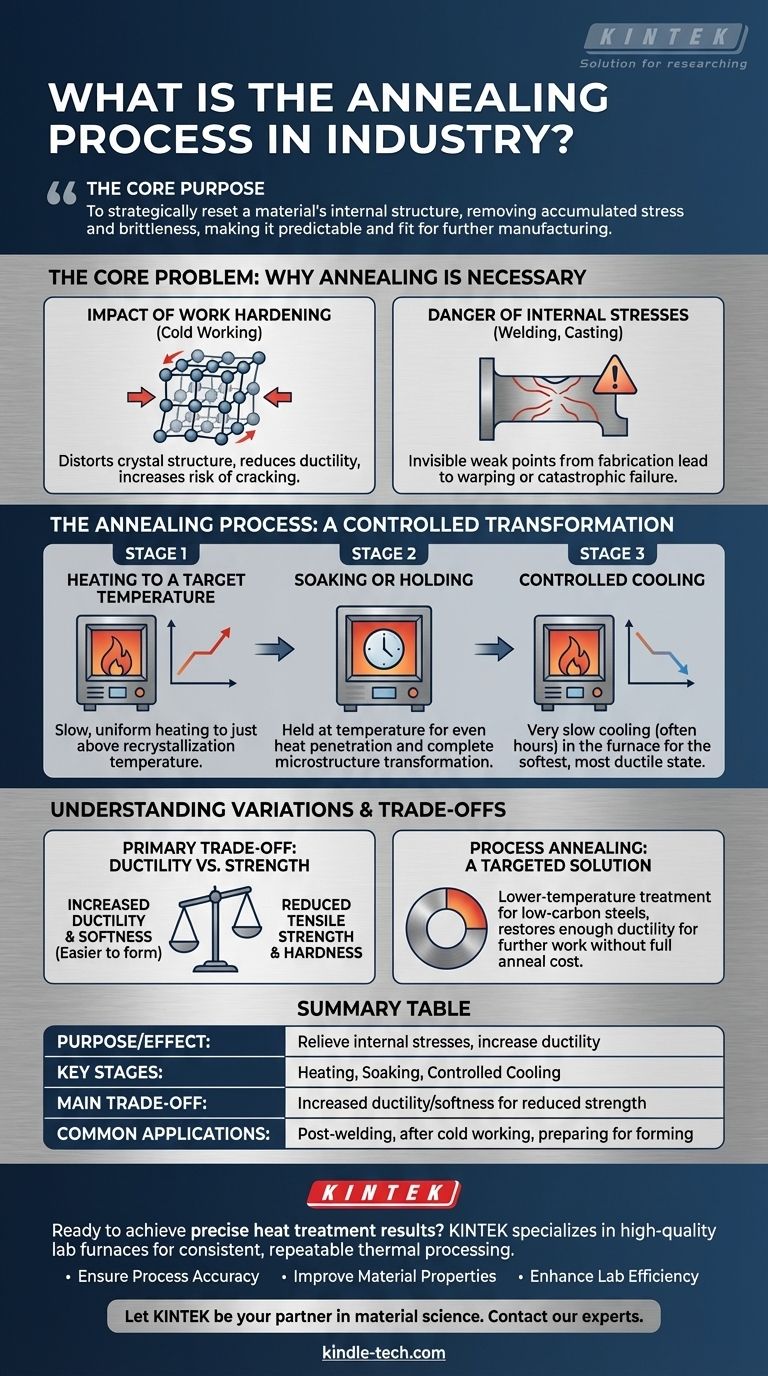

O Problema Central: Por Que o Recozimento é Necessário

Antes de entender o processo, é essencial entender os problemas que ele resolve. O recozimento é uma medida corretiva para problemas introduzidos durante a fabricação.

O Impacto do Encruamento

Quando você dobra, trefila ou conforma um metal à temperatura ambiente (um processo conhecido como trabalho a frio), sua estrutura cristalina interna torna-se distorcida e tensionada.

Isso torna o material mais duro e forte, mas também reduz significativamente sua ductilidade, ou sua capacidade de deformar sem fraturar. Levar um material encruado longe demais fará com que ele rache.

O Perigo das Tensões Internas

Processos como soldagem, fundição ou até mesmo usinagem agressiva introduzem tensões internas em um material.

Essas tensões são invisíveis, mas criam pontos fracos dentro da peça. Com o tempo, ou sob carga, essas tensões podem levar a empenamentos inesperados, rachaduras ou falha catastrófica.

O Processo de Recozimento: Uma Transformação Controlada

O recozimento é um processo preciso de três estágios projetado para aliviar essas tensões e restaurar a ductilidade, permitindo que a estrutura interna dos grãos do material se reforme.

Estágio 1: Aquecimento a uma Temperatura Alvo

O material é aquecido lenta e uniformemente em um forno a uma temperatura específica. Esta temperatura é crítica e geralmente está logo acima da temperatura de recristalização do material, onde novos grãos livres de tensão começam a se formar.

Estágio 2: Permanência ou Manutenção

Uma vez atingida a temperatura alvo, o material é "mantido" ou permanece nela por um período definido. Isso permite que o calor penetre em toda a peça uniformemente, garantindo a transformação completa da microestrutura interna em um novo estado sem tensões.

Estágio 3: Resfriamento Controlado

Este é o passo mais decisivo. O material é resfriado muito lentamente, muitas vezes simplesmente desligando o forno e deixando-o esfriar por muitas horas. Essa taxa de resfriamento lenta é crucial para produzir o estado final mais macio, mais dúctil e livre de tensões.

Compreendendo as Variações e Compromissos

Embora o recozimento completo seja poderoso, nem sempre é a única ou melhor opção. A escolha envolve equilibrar as propriedades desejadas com o custo e o tempo.

O Custo do Tempo e da Energia

Um ciclo de recozimento completo, especialmente a fase de resfriamento lento, pode levar muitas horas ou até dias para peças muito grandes. Isso consome tempo e energia significativos do forno, adicionando custo ao produto final.

O Compromisso Principal: Ductilidade vs. Resistência

O principal resultado do recozimento é o aumento da ductilidade e maciez. O compromisso inevitável é uma redução na resistência à tração e na dureza. O material torna-se mais fácil de conformar, mas menos resistente à força.

Recozimento de Processo: Uma Solução Direcionada

Para algumas aplicações, um recozimento completo é desnecessário. O recozimento de processo é um tratamento específico de baixa temperatura usado em aços de baixo carbono encruados.

Ele não atinge a maciez total de um recozimento verdadeiro, mas restaura ductilidade suficiente para permitir trabalho a frio adicional sem o risco de fratura, tornando-o uma etapa intermediária mais eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar o recozimento de forma eficaz requer corresponder o processo ao resultado desejado para o material.

- Se seu foco principal é a preparação para conformação extensiva: Um recozimento completo é necessário para restaurar a ductilidade máxima após uma operação inicial de trabalho a frio.

- Se seu foco principal é garantir a estabilidade estrutural a longo prazo: Use o recozimento para remover tensões internas perigosas de componentes críticos, especialmente após soldagem ou fundição.

- Se seu foco principal é continuar um processo de fabricação em várias etapas: Use um método mais eficiente, como o recozimento de processo, para amolecer uma peça o suficiente para a próxima etapa, sem o tempo e o custo de um recozimento completo.

Em última análise, o recozimento capacita os engenheiros a controlar as propriedades de um material, transformando as limitações de um processo no ponto de partida para o próximo.

Tabela Resumo:

| Aspecto | Propósito/Efeito |

|---|---|

| Objetivo Principal | Aliviar tensões internas e aumentar a ductilidade. |

| Etapas Chave do Processo | Aquecimento, Manutenção, Resfriamento Controlado. |

| Principal Compromisso | Aumento da ductilidade e maciez em troca de resistência/dureza reduzida. |

| Aplicações Comuns | Pós-soldagem, após trabalho a frio, preparação para conformação posterior. |

Pronto para alcançar resultados de tratamento térmico precisos e confiáveis em seu laboratório?

O processo de recozimento requer aquecimento uniforme e controle exato de temperatura para ser eficaz. A KINTEK é especializada em fornos e equipamentos de laboratório de alta qualidade projetados para processamento térmico consistente e repetível.

Nossas soluções ajudam você a:

- Garantir a Precisão do Processo: Atingir as temperaturas específicas e os tempos de permanência críticos para um recozimento bem-sucedido.

- Melhorar as Propriedades do Material: Produzir de forma confiável materiais mais macios, mais dúcteis e livres de tensões.

- Aumentar a Eficiência do Laboratório: Beneficiar-se de equipamentos duráveis construídos para aplicações de nível industrial.

Deixe a KINTEK ser sua parceira em ciência dos materiais. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para suas necessidades de recozimento e tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade