Em resumo, calcinação e ustulação são processos pirometalúrgicos concebidos para preparar minérios metálicos para extração. Ambos utilizam calor elevado para converter minérios em óxidos metálicos, uma forma química que é muito mais fácil de reduzir a um metal puro. A calcinação consegue isso decompondo termicamente o minério em ar limitado ou ausente, enquanto a ustulação utiliza um excesso de ar para oxidar o minério.

A distinção central reside no tipo de minério a ser tratado. A calcinação é para minérios que se decompõem apenas com calor, como carbonatos e hidróxidos. A ustulação é para minérios que requerem oxigénio para serem convertidos, principalmente sulfuretos.

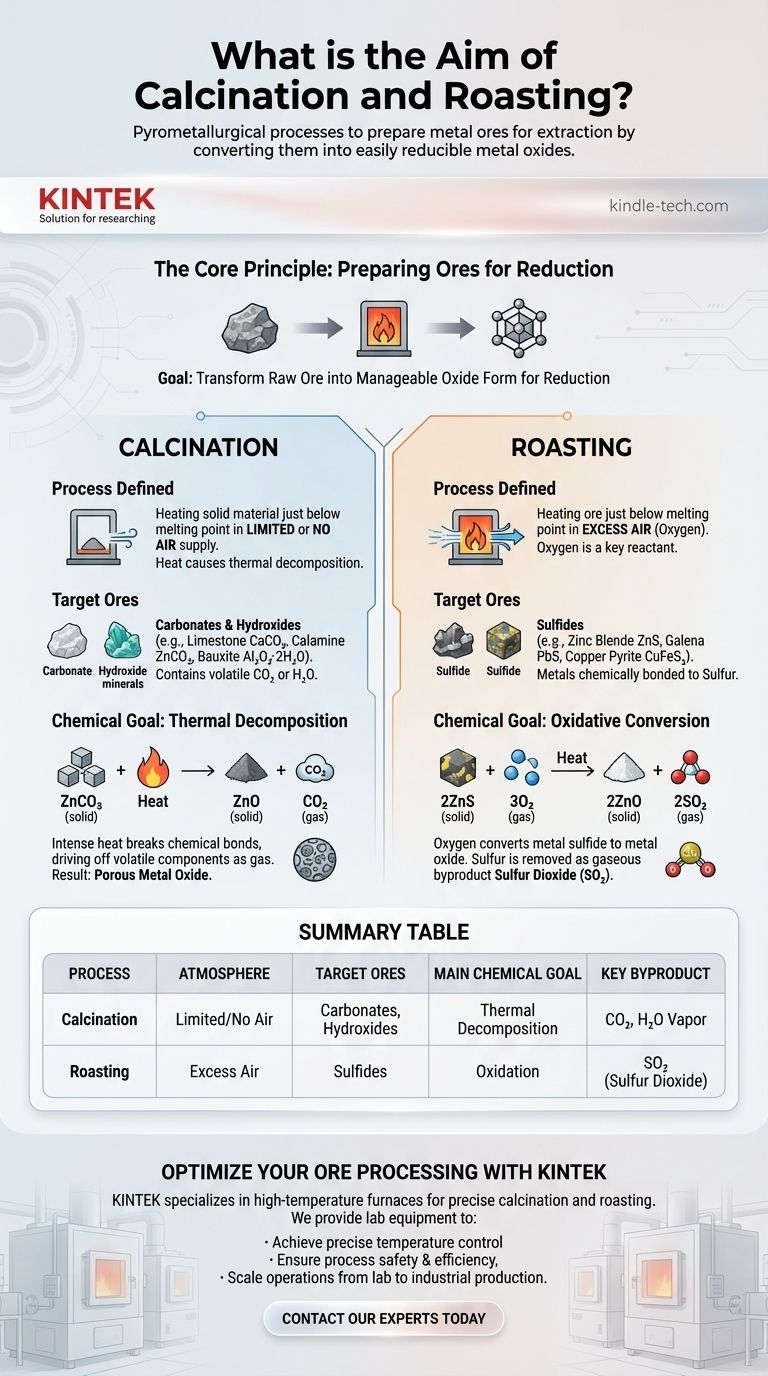

O Princípio Central: Preparar Minérios para Redução

O objetivo final da metalurgia é extrair um metal puro do seu minério de ocorrência natural. A maioria dos minérios, como carbonatos (como calcário) ou sulfuretos (como blenda de zinco), não são facilmente convertidos diretamente em metal.

No entanto, os óxidos metálicos são facilmente "reduzidos" à sua forma metálica, muitas vezes reagindo-os com carbono (coque) num forno de alta temperatura. Portanto, tanto a calcinação quanto a ustulação servem como uma etapa crucial de pré-tratamento: transformar o minério bruto nesta forma de óxido mais manejável.

Compreendendo a Calcinação

O Processo Definido

A calcinação envolve aquecer um material sólido a uma alta temperatura, logo abaixo do seu ponto de fusão, na ausência completa ou num fornecimento muito limitado de ar.

O calor em si é o principal agente de mudança, fazendo com que o material se decomponha sem queimar.

Os Minérios Alvo

Este processo é ideal para minérios de carbonato e hidróxido. Estes minérios contêm componentes voláteis como dióxido de carbono (CO₂) ou água (H₂O) quimicamente ligados dentro da sua estrutura.

Exemplos comuns incluem calcário (CaCO₃), calamina (ZnCO₃) e bauxita (Al₂O₃·2H₂O).

O Objetivo Químico: Decomposição Térmica

O objetivo da calcinação é a decomposição térmica. O calor intenso quebra as ligações químicas no minério, expelindo componentes voláteis como gás.

Para um minério de carbonato como o carbonato de zinco, a reação é simples:

ZnCO₃ (sólido) + Calor → ZnO (sólido) + CO₂ (gás)

O resultado é um óxido metálico sólido e poroso (óxido de zinco) pronto para a próxima etapa de redução.

Compreendendo a Ustulação

O Processo Definido

A ustulação envolve aquecer um minério a uma alta temperatura, também abaixo do seu ponto de fusão, mas na presença de um fornecimento excessivo de ar (oxigénio).

Ao contrário da calcinação, o oxigénio é um reagente chave no processo.

Os Minérios Alvo

A ustulação é o método padrão para processar minérios de sulfureto. Estes minérios contêm metais valiosos quimicamente ligados ao enxofre.

Exemplos famosos incluem blenda de zinco (ZnS), galena (PbS) e pirite de cobre (CuFeS₂).

O Objetivo Químico: Conversão Oxidativa

O objetivo da ustulação é usar o oxigénio do ar para converter o sulfureto metálico num óxido metálico. O enxofre é removido como subproduto gasoso, dióxido de enxofre (SO₂).

Para um minério de sulfureto como a blenda de zinco, a reação é:

2ZnS (sólido) + 3O₂ (gás) + Calor → 2ZnO (sólido) + 2SO₂ (gás)

Esta reação substitui o enxofre por oxigénio, produzindo novamente o óxido metálico desejado (óxido de zinco).

Compreendendo as Vantagens e Desvantagens e as Principais Diferenças

Fornecimento de Ar: O Fator Determinante

A diferença mais crítica é a atmosfera dentro do forno.

A calcinação requer a exclusão de ar para garantir que o minério simplesmente se decomponha. A ustulação requer uma abundância de ar para fornecer o oxigénio necessário para a reação de oxidação.

Gestão de Subprodutos

Os subprodutos de cada processo são fundamentalmente diferentes e têm implicações ambientais e económicas distintas.

A calcinação produz principalmente dióxido de carbono (CO₂) ou vapor de água, que são relativamente benignos. A ustulação produz dióxido de enxofre (SO₂), um grande poluente atmosférico responsável pela chuva ácida. As fundições modernas devem capturar este SO₂, que é frequentemente usado para fabricar ácido sulfúrico, transformando um resíduo prejudicial numa mercadoria valiosa.

Por que Não Apenas Calcinar um Minério de Sulfureto?

Aquecer um minério de sulfureto sem ar (calcinação) não removeria eficazmente o enxofre nem o converteria num óxido. O processo depende do oxigénio para quebrar a ligação metal-enxofre e formar a ligação metal-oxigénio mais estável.

Selecionando o Processo de Pré-tratamento Correto

Escolher entre calcinação e ustulação não é uma questão de preferência, mas uma necessidade química ditada pela composição do minério.

- Se o seu foco principal é processar um minério de carbonato ou hidróxido: Use a calcinação para decompor termicamente o minério e expelir dióxido de carbono ou água.

- Se o seu foco principal é processar um minério de sulfureto: Use a ustulação para oxidar o minério com excesso de ar, convertendo-o num óxido metálico e removendo o enxofre como dióxido de enxofre.

Combinar o processo pirometalúrgico correto com a química específica do minério é o passo fundamental para uma extração de metal eficiente e bem-sucedida.

Tabela Resumo:

| Processo | Atmosfera | Minérios Alvo | Principal Objetivo Químico | Principal Subproduto |

|---|---|---|---|---|

| Calcinação | Ar Limitado/Ausente | Carbonatos, Hidróxidos | Decomposição Térmica | CO₂, Vapor de H₂O |

| Ustulação | Excesso de Ar | Sulfuretos | Oxidação | SO₂ (Dióxido de Enxofre) |

Otimize o Seu Processamento de Minério com a KINTEK

Compreender o processo de pré-tratamento correto é o primeiro passo para uma extração eficiente de metal. A KINTEK é especializada no fornecimento dos fornos robustos e de alta temperatura necessários para operações precisas de calcinação e ustulação.

Fornecemos o equipamento de laboratório e os consumíveis essenciais para o ajudar a:

- Alcançar um controlo preciso da temperatura para uma decomposição térmica ou oxidação eficaz.

- Garantir a segurança e eficiência do processo, quer esteja a trabalhar com carbonatos ou sulfuretos.

- Dimensionar as suas operações desde a pesquisa laboratorial até à produção industrial.

Pronto para melhorar os seus processos pirometalúrgicos? Contacte os nossos especialistas hoje para discutir a solução de forno perfeita para a sua química específica de minério e objetivos de produção.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a função de um reator de pirólise? Transforme Resíduos em Recursos Valiosos com Craqueamento Térmico

- Como o tamanho da partícula afeta a pirólise? Controle o Rendimento do Seu Produto com Precisão

- O que é pirólise de carbono? Desbloqueie Energia e Produtos a partir de Resíduos

- Que tipo de plástico é usado na pirólise? Transforme Resíduos Plásticos Diversos em Recursos Valiosos

- Quais são os componentes de uma máquina de pirólise? Uma Análise Completa do Sistema Central

- O que é o biocarvão na reação de pirólise? Desvendando seu papel na melhoria do solo e sequestro de carbono

- Quais são os diferentes tipos de plantas de pirólise? Escolha o Processo Certo para o Seu Objetivo de Produção

- O que é um forno de calcinação? Um Guia para Transformação Química de Alta Temperatura